一種單模輪胎硫化機的制作方法

本發明涉及輪胎模具,尤其涉及一種單模輪胎硫化機。

背景技術:

1、隨著輪胎工業的不斷發展,輪胎硫化機技術也在持續進步。單模輪胎硫化機作為輪胎制造過程中的重要設備,其技術日益成熟。目前,國內市場上已經出現了多種型號和規格的單模輪胎硫化機,這些設備不僅結構設計合理,而且操作簡便,能夠滿足不同規格輪胎的硫化需求。同時,隨著智能制造和自動化技術的融入,單模輪胎硫化機的性能和效率也得到了顯著提升。

2、在現有的輪胎生產過程中,單模輪胎硫化機發揮著關鍵作用。其使用過程主要包括以下幾個步驟:首先,將預制的輪胎胎體放置在硫化機的模具中;其次,通過硫化機的控制系統設定合適的硫化溫度和時間;接著,啟動硫化機,對輪胎進行加熱和加壓硫化處理;最后,待硫化完成后,取出硫化好的輪胎進行后續加工。整個過程中,單模輪胎硫化機能夠精確控制硫化條件,確保輪胎的質量和性能。

3、盡管單模輪胎硫化機技術已經相對成熟,但在實際使用過程中仍存在一些技術痛點。單模輪胎硫化機的工作環境是處于高溫狀態,由于單模輪胎硫化機長期在高溫環境下運行,導致單模輪胎硫化機的電氣元件容易受到高溫影響損壞,調節器是控制加熱系統的關鍵部件,當調節器出現故障,將會導致加熱系統無法正常工作。

技術實現思路

1、本發明的目的在于提供一種單模輪胎硫化機,以解決由于單模輪胎硫化機長期在高溫環境下運行,導致單模輪胎硫化機的電氣元件容易受到高溫影響損壞,調節器是控制加熱系統的關鍵部件,當調節器出現故障,將會導致加熱系統無法正常工作的問題。

2、本發明提供一種單模輪胎硫化機,包括:

3、安裝基板,由機箱安裝在機箱底板組成,安裝基板用于安裝硫化單元、冷卻制造裝置、控制裝置、牽引裝置以及封閉裝置;

4、控制裝置,與硫化單元、冷卻制造裝置、牽引裝置以及封閉裝置建立電連接,接收硫化單元、冷卻制造裝置、牽引裝置以及封閉裝置的數據信息,并對數據信息進行處理,生成牽引命令、硫化命令、冷氣制造命令以及冷氣噴射命令;

5、牽引裝置,接收控制裝置的牽引命令后,用于將硫化單元進行牽引移動;

6、硫化單元,包括硫化機主體、硫化裝置以及硫化機制冷裝置,硫化裝置安裝在硫化機主體上,硫化機制冷裝置安裝在硫化機主體底部,硫化機制冷裝置與硫化機主體之間連接有銅管,硫化機主體用于支撐硫化裝置以及硫化機制冷裝置,支撐硫化裝置用于接收控制裝置的硫化命令對輪胎進行硫化處理,硫化機制冷裝置用于對支撐硫化裝置進行散熱,銅管用于吸收支撐硫化裝置產生的熱量;

7、冷氣制造裝置,用于執行控制裝置的冷氣制造命令進行冷氣制造,并向制造的冷氣傳輸至封閉裝置的側壁擋板;

8、封閉裝置,由頂蓋安裝在側壁擋板上,側壁擋板與側門連接后組成,封閉裝置將硫化單元進行封閉包圍,并執行控制裝置的冷氣噴射命令,將冷氣制造裝置傳輸的冷氣噴向硫化單元用于對硫化單元進行降溫。

9、進一步地,本發明提供的單模輪胎硫化機,機箱底板上還安裝有側門滑道、硫化機主體滑道以及頂蓋推桿滑道。

10、進一步地,本發明提供的單模輪胎硫化機,側門滑道上安裝有側門,硫化機主體滑道上安裝有硫化機主體,頂蓋推桿滑道上安裝有電動滑塊。

11、進一步地,本發明提供的單模輪胎硫化機,電動滑塊頂端安裝有頂蓋推動裝置,頂蓋推動裝置安裝有頂蓋推桿,頂蓋推桿頂端安裝有頂蓋掛桿,頂蓋掛桿頂端安裝有頂蓋,頂蓋與硫化機主體相對側安裝有吹風機,頂蓋兩側設置有矩形插塊。

12、進一步地,本發明提供的單模輪胎硫化機,側門底部安裝有側門驅動電機,側門驅動電機與控制裝置電連接,側門側壁還設置有密封層。

13、進一步地,本發明提供的單模輪胎硫化機,硫化機主體側壁內部設置有第一導水管以及第二導水管,硫化機主體頂部安裝有循環水泵,循環水泵一端與第一導水管連接,循環水泵另一端與第二導水管連接,硫化機主體與硫化機制冷裝置連接端設置有第一導水口和第二導水口,第一導水口與第一導水管連接,第二導水口與第二導水管連接。

14、進一步地,本發明提供的單模輪胎硫化機,在第一導水口和第二導水口連接位置安裝有第一溫度傳感器,第二導水口與第二導水管連接位置處安裝有第二溫度傳感器,硫化機主體頂部安裝有第三溫度傳感器,第一溫度傳感器、第二溫度傳感器以及第三溫度傳感器將采集的溫度數據傳輸至控制裝置。

15、進一步地,本發明提供的單模輪胎硫化機,硫化機制冷裝置內部設置有制冷裝置吸熱銅板,制冷裝置吸熱銅板內部設置有中層銅板,中層銅板上安裝有橡膠軟蓋,硫化機制冷裝置內位于橡膠軟蓋正下方位置安裝有存水容器升降底座,存水容器升降底座上安裝有存水容器,第一導水口以及第二導水口位于硫化機制冷裝置。

16、進一步地,本發明提供的單模輪胎硫化機,側壁擋板通過冷氣連接管與冷氣制造裝置連接,側壁擋板與硫化機主體相對側安裝有噴嘴,側壁擋板內部安裝有冷氣噴射裝置,冷氣噴射裝置與噴嘴連接。

17、進一步地,本發明提供的單模輪胎硫化機,硫化機主體外壁設置有散熱葉片,散熱葉片被設置為鋸齒狀,硫化機主體與硫化機主體滑道接觸位置安裝有滑輪掛桿,滑輪掛桿上安裝有滑輪,硫化機主體滑道底部設置有滑道支撐碳板,滑道支撐碳板上設置有高密度海綿支撐柱,高密度海綿支撐柱上設置有硬質粘性橡膠。

18、本發明的有益效果如下:

19、生產效率:本發明硫化機通過集成化的控制裝置實現硫化機溫度降低的自動化,減少人工干預,通過對硫化機進行降溫,延長硫化機內各電氣元件的使用壽命,從而顯著提高生產效率。同時,動態降溫技術確保硫化過程中溫度穩定可控,提高硫化效率,減少生產延誤。

20、降低成本:精確的溫控系統和高效散熱設計有效降低能耗,減少生產成本。散熱結構耐用且維護成本低的部件以及自動化的控制系統降低了整體維護成本。

21、產品質量:精確的溫控和動態降溫技術提高硫化機的運行穩定性,從而提高硫化機的生產質量,使成品輪胎質量提升,減少溫度波動對輪胎硫化帶來的不良影響,生產出更耐用、性能更優的輪胎產品。

22、環境污染:高效的能源利用和散熱設計減少熱量排放,降低廢氣、廢水等污染物產生,有利于環境保護,并推動綠色生產和輪胎制造行業的可持續發展。

23、綜上所述,本發明在提升生產效率、降低成本、改善產品質量以及減少環境污染等方面均展現出顯著的有益效果。

技術特征:

1.一種單模輪胎硫化機,其特征在于,包括:

2.如權利要求1所述的單模輪胎硫化機,其特征在于,機箱底板(5)上還安裝有側門滑道(14)、硫化機主體滑道(15)以及頂蓋推桿滑道(18)。

3.如權利要求2所述的單模輪胎硫化機,其特征在于,側門滑道(14)上安裝有側門(16),硫化機主體滑道(15)上安裝有硫化機主體(2),頂蓋推桿滑道(18)上安裝有電動滑塊(6)。

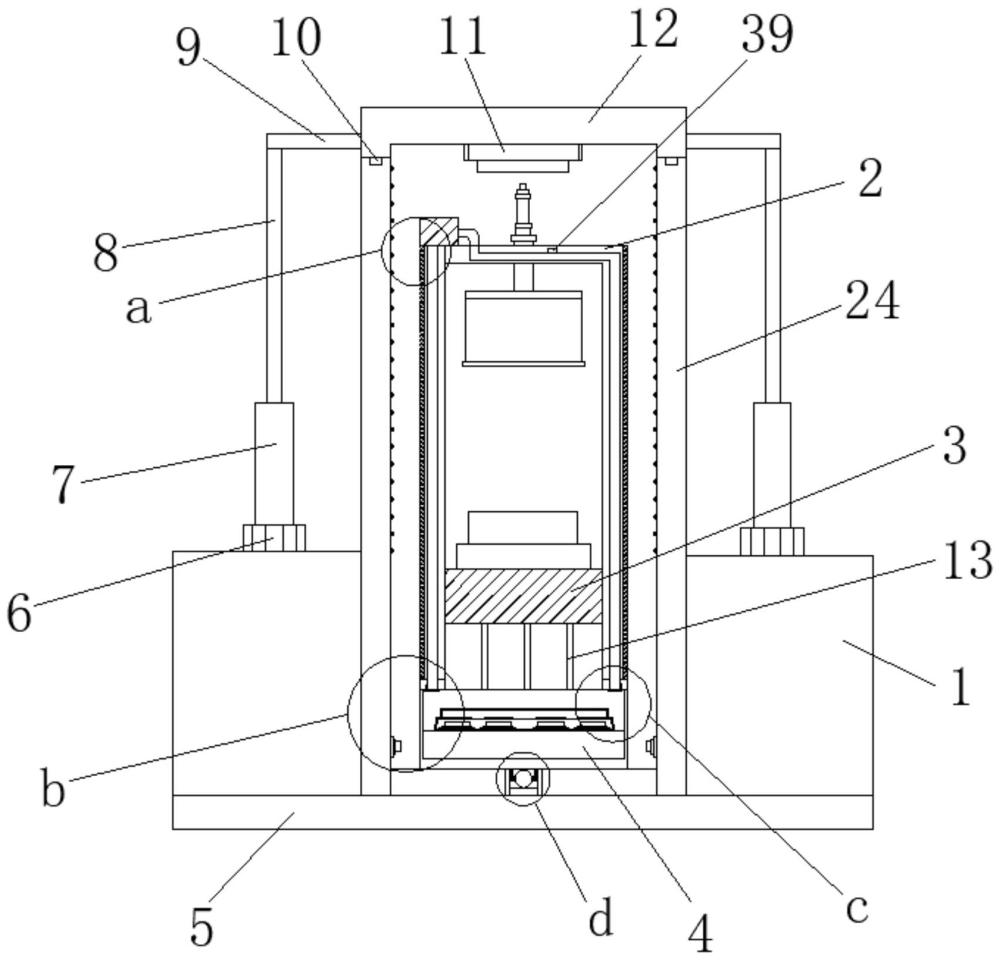

4.如權利要求3所述的單模輪胎硫化機,其特征在于,電動滑塊(6)頂端安裝有頂蓋推動裝置(7),頂蓋推動裝置(7)安裝有頂蓋推桿(8),頂蓋推桿(8)頂端安裝有頂蓋掛桿(9),頂蓋掛桿(9)頂端安裝有頂蓋(12),頂蓋(12)與硫化機主體(2)相對側安裝有吹風機(11),頂蓋(12)兩側設置有矩形插塊。

5.如權利要求4所述的單模輪胎硫化機,其特征在于,側門(16)底部安裝有側門驅動電機,側門驅動電機與控制裝置(20)電連接,側門(16)側壁還設置有密封層。

6.如權利要求5所述的單模輪胎硫化機,其特征在于,硫化機主體(2)側壁內部設置有第一導水管(28)以及第二導水管(36),硫化機主體(2)頂部安裝有循環水泵(27),循環水泵(27)一端與第一導水管(28)連接,循環水泵(27)另一端與第二導水管(36)連接,硫化機主體(2)與硫化機制冷裝置(4)連接端設置有第一導水口(30)和第二導水口(34),第一導水口(30)與第一導水管(28)連接,第二導水口(34)與第二導水管(36)連接。

7.如權利要求6所述的單模輪胎硫化機,其特征在于,在第一導水口(30)和第二導水口(34)連接位置安裝有第一溫度傳感器(29),第二導水口(34)與第二導水管(36)連接位置處安裝有第二溫度傳感器(35),硫化機主體(2)頂部安裝有第三溫度傳感器(39),第一溫度傳感器(29)、第二溫度傳感器(35)以及第三溫度傳感器(39)將采集的溫度數據傳輸至控制裝置(20)。

8.如權利要求7所述的單模輪胎硫化機,其特征在于,硫化機制冷裝置(4)內部設置有制冷裝置吸熱銅板(31),制冷裝置吸熱銅板(31)內部設置有中層銅板(43),中層銅板(43)上安裝有橡膠軟蓋(32),硫化機制冷裝置(4)內位于橡膠軟蓋(32)正下方位置安裝有存水容器升降底座(37),存水容器升降底座(37)上安裝有存水容器(33),第一導水口(30)以及第二導水口(34)位于硫化機制冷裝置(4)。

9.如權利要求8所述的單模輪胎硫化機,其特征在于,側壁擋板(24)通過冷氣連接管(22)與冷氣制造裝置(19)連接,側壁擋板(24)與硫化機主體(2)相對側安裝有噴嘴(26),側壁擋板(24)內部安裝有冷氣噴射裝置,冷氣噴射裝置與噴嘴(26)連接。

10.如權利要求9所述的單模輪胎硫化機,其特征在于,硫化機主體(2)外壁設置有散熱葉片(25),散熱葉片(25)被設置為鋸齒狀,硫化機主體(2)與硫化機主體滑道(15)接觸位置安裝有滑輪掛桿(40),滑輪掛桿(40)上安裝有滑輪(41),硫化機主體滑道(15)底部設置有滑道支撐碳板(23),滑道支撐碳板(23)上設置有高密度海綿支撐柱(38),高密度海綿支撐柱(38)上設置有硬質粘性橡膠(42)。

技術總結

本發明涉及輪胎模具技術領域,本發明提供的一種單模輪胎硫化機,本發明通過集成安裝基板、控制裝置、牽引裝置、硫化單元、冷氣制造裝置及封閉裝置,解決了高溫環境下電氣元件易損壞和調節器故障的問題。本發明實現自動化控制,動態降溫,延長電氣元件壽命并提高生產效率。其內置的制冷裝置與銅管散熱,結合外部冷氣噴射,實現雙重降溫,確保硫化穩定。此外,本發明還配備了精密溫控系統,能夠減少能耗,既環保又高效。本發明對于輪胎制造能夠顯著提升生產效率、降低維護成本。

技術研發人員:王鋒,劉振文,張艷軍,王林平,劉曉飛

受保護的技術使用者:山東玲瓏機電有限公司

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!