一種紡織膠圈生產用自動硫化裝置的制作方法

本發明涉及紡織,更具體地說,涉及一種紡織膠圈生產用自動硫化裝置。

背景技術:

1、紡織膠圈一種用于紡紗機起牽伸和聯動作用的橡膠配件,由內、外膠層組成,外膠層表面一般由螺旋形棉線和錦綸線組成,有一定的摩擦因數、彈性和硬度,并具有耐磨、耐屈撓、耐老化、耐油性能以及適當的強度,產品廣泛用于棉紡、麻紡、無紡、化纖紡及精紡等紡紗機。

2、且紡織膠圈在硫化的過程中,因為紡織膠圈內部受熱不均勻,造成紡織膠圈表面產生毛刺,而具有毛刺的紡織膠圈無法完全貼合紡紗機,從而造成紡紗機工作效率降低,而目前對于紡織膠圈去除毛刺,是通過砂輪對紡織膠圈進行去除毛刺操作,但是砂輪只能對紡織膠圈的內外側中的一個側面進行打磨操作,無法同時對紡織膠圈的內外側進行打磨操作,從而降低紡織膠圈的生成效率。

技術實現思路

1、本發明的目的在于提供一種紡織膠圈生產用自動硫化裝置,以解決上述背景技術中提出的問題。

2、一種紡織膠圈生產用自動硫化裝置,包括底座,所述底座的上端一側連接有硫化組件,所述硫化組件的下端連接有移動組件,所述移動組件遠離硫化組件的一端連接有出料組件,所述出料組件靠近移動組件的一端連接有打磨組件,且所述底座遠離硫化組件的一端連接有轉動組件;

3、所述出料組件包括有第一驅動電機,所述第一驅動電機的輸出端套接有轉動桿,所述轉動桿的兩端套接有第一轉動帶,每個所述第一轉動帶遠離轉動桿的一端套接有螺紋桿,每個所述螺紋桿遠離第一轉動帶的一端連接有滑動塊,遠離所述第一驅動電機一端設置的滑動塊朝向底座中間部位的一端連接有圓形出料桿,且底座靠近轉動組件的一端兩側開設有第一矩形滑槽,而螺紋桿安裝在第一矩形滑槽的內腔中;

4、所述打磨組件包括有第二驅動電機,所述第二驅動電機的輸出端套接有第一圓形打磨輥,且所述第二驅動電機輸出端遠離第一圓形打磨輥的一端套接有第二轉動帶,所述第二轉動帶遠離第二驅動電機的一端套接有第一齒輪,所述第一齒輪靠近第二驅動電機的一端嚙合有外齒環,所述外齒環的內側連接有環形打磨輥,且第二驅動電機和第二轉動帶安裝在靠近第一驅動電機一端設置的滑動塊的內腔中,同時,第二驅動電機通過貫穿滑動塊的一端表面與第一圓形打磨輥相連接。

5、優選地,所述環形打磨輥與第一圓形打磨輥形成一個環形打磨空腔,所述外齒環的直徑等于第二齒輪的直徑,且環形打磨空腔與紡織膠圈相契合。

6、優選地,所述硫化組件包括有第一液壓泵,所述第一液壓泵的下端連接有矩形支撐塊,所述矩形支撐塊的下端四個拐角處連接有導向桿,且所述硫化組件的輸出端連接有上硫化模具,所述上硫化模具靠近移動組件的一端連接有第一齒條,且導向桿的下端固定連接在底座的上端表面。

7、優選地,所述移動組件包括有第二齒輪,所述第二齒輪遠離底座中間部位的一端連接有內齒環,所述內齒環的內腔中嚙合有第三齒輪。

8、優選地,所述第三齒輪遠離內齒環的一端連接有第三轉動帶,所述第三轉動帶遠離第三齒輪的一端套接有第四齒輪,所述第四齒輪的上端嚙合有第二齒條,所述第二齒條的上端連接有下硫化模具,且下硫化模具的靠近第二齒條的一端開設有圓形孔洞,而圓形孔洞與圓形出料桿相契合,同時下硫化模具的內腔中設置有環形移動塊。

9、優選地,所述底座的中間部位開設有橫向滑動凹槽,所述第二齒條安裝在橫向滑動凹槽的內腔中,所述第二齒輪與第一齒條相嚙合,當圓形出料桿與圓形孔洞相重合時,圓形出料桿沿著圓形孔洞向打磨組件的方向移動,會帶動環形移動塊朝向打磨組件方向移動,從而帶動紡織膠圈朝向打磨組件方向移動。

10、優選地,所述轉動組件包括有圓形支撐桿,所述圓形支撐桿遠離移動組件的一端連接有圓形轉動塊,所述圓形轉動塊靠近圓形支撐桿的一端側面連接有第一控制器,且所述圓形轉動塊遠離圓形支撐桿的一端連接有第三驅動電機,所述第三驅動電機的下端連接有升降塊,所述升降塊的下端四個拐角處連接有電動伸縮桿。

11、優選地,所述下硫化模具的前后兩端開設有連接凹槽,所述圓形支撐桿與連接凹槽相契合,當圓形支撐桿與連接凹槽相契合時,第一控制器會啟動電動伸縮桿做伸展操作。

12、相比于現有技術,本發明的優點在于:

13、1、本發明中,通過第一驅動電機帶動滑動塊沿著第一矩形滑槽朝向下硫化模具方向移動,當第一圓形打磨輥接觸到下硫化模具的表面時,紡織膠圈會從圓形放置凹槽移動到環形打磨空腔中,然后啟動第二驅動電機,讓環形打磨輥與第一圓形打磨輥呈反方向轉動,這樣對紡織膠圈的內側產生一個順時針的轉動力以及對外側產生一個逆時針的轉動力,從而讓紡織膠圈在環形打磨空腔保持不動,進而對紡織膠圈的內外側同時進行打磨操作,并提高了紡織膠圈的打磨操作,進而提高紡織膠圈的生產效率,還對硫化后的紡織膠圈進行自動出料操作,提高了紡織膠圈的硫化效率。

14、2、本發明中,通過上硫化模具向上移動,會帶動第一齒條向上移動,從而帶動下硫化模具沿著橫向滑動凹槽移動,直到第一齒條與第二齒輪相分離,此時,下硫化模具前后兩端開設的連接凹槽與圓形支撐桿相重合,然后通過第一控制器啟動電動伸縮桿,帶動下硫化模具上升,最后通過第三驅動電機帶動下硫化模具轉動九十度,讓下硫化模具上端開設的圓形放置凹槽朝向第一圓形打磨輥的一端,這樣可以讓硫化組件、移動組件和轉動組件產生一個聯動效果,并根據硫化組件的操作步驟自動輸送紡織膠圈,進而提高紡織膠圈的硫化速率。

15、3、本發明中,通過第一驅動電機帶動滑動塊以及圓形出料桿沿著第一矩形滑槽朝向下硫化模具方向移動,當第一圓形打磨輥接觸到下硫化模具的表面時,圓形出料桿會將紡織膠圈從圓形放置凹槽移動到環形打磨空腔中這樣可以讓出料組件和打磨組件產生一個聯動效果,同時對下硫化模具起到出料的作用,并為下一步對紡織膠圈進行打磨操作提供了前提條件。

技術特征:

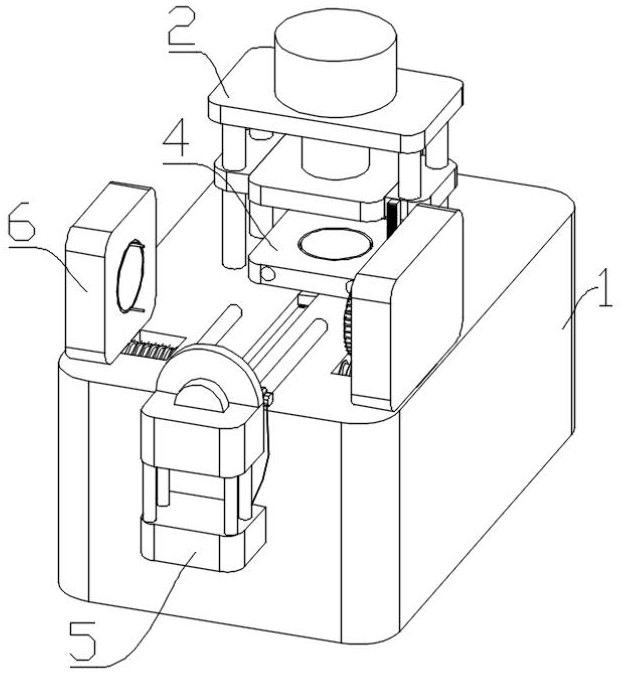

1.一種紡織膠圈生產用自動硫化裝置,包括底座(1),其特征在于:所述底座(1)的上端一側連接有硫化組件(2),所述硫化組件(2)的下端連接有移動組件(4),所述移動組件(4)遠離硫化組件(2)的一端連接有出料組件(6),所述出料組件(6)靠近移動組件(4)的一端連接有打磨組件(7),且所述底座(1)遠離硫化組件(2)的一端連接有轉動組件(5);

2.根據權利要求1所述的一種紡織膠圈生產用自動硫化裝置,其特征在于:所述環形打磨輥(706)與第一圓形打磨輥(702)形成一個環形打磨空腔,所述外齒環(705)的直徑等于第一齒輪(704)的直徑。

3.根據權利要求2所述的一種紡織膠圈生產用自動硫化裝置,其特征在于:所述硫化組件(2)包括有第一液壓泵(201),所述第一液壓泵(201)的下端連接有矩形支撐塊(202),所述矩形支撐塊(202)的下端四個拐角處連接有導向桿(203),且所述硫化組件(2)的輸出端連接有上硫化模具(204),所述上硫化模具(204)靠近移動組件(4)的一端連接有第一齒條(205)。

4.根據權利要求3所述的一種紡織膠圈生產用自動硫化裝置,其特征在于:所述移動組件(4)包括有第二齒輪(401),所述第二齒輪(401)遠離底座(1)中間部位的一端連接有內齒環(405),所述內齒環(405)的內腔中嚙合有第三齒輪(406)。

5.根據權利要求4所述的一種紡織膠圈生產用自動硫化裝置,其特征在于:所述第三齒輪(406)遠離內齒環(405)的一端連接有第三轉動帶(407),所述第三轉動帶(407)遠離第三齒輪(406)的一端套接有第四齒輪(408),所述第四齒輪(408)的上端嚙合有第二齒條(409),所述第二齒條(409)的上端連接有下硫化模具(410)。

6.根據權利要求5所述的一種紡織膠圈生產用自動硫化裝置,其特征在于:所述底座(1)的中間部位開設有橫向滑動凹槽,所述第二齒條(409)安裝在橫向滑動凹槽的內腔中,所述第二齒輪(401)與第一齒條(205)相嚙合。

7.根據權利要求6所述的一種紡織膠圈生產用自動硫化裝置,其特征在于:所述轉動組件(5)包括有圓形支撐桿(501),所述圓形支撐桿(501)遠離移動組件(4)的一端連接有圓形轉動塊(503),所述圓形轉動塊(503)靠近圓形支撐桿(501)的一端側面連接有第一控制器(502),且所述圓形轉動塊(503)遠離圓形支撐桿(501)的一端連接有第三驅動電機(504),所述第三驅動電機(504)的下端連接有升降塊(505),所述升降塊(505)的下端四個拐角處連接有電動伸縮桿(506)。

8.根據權利要求7所述的一種紡織膠圈生產用自動硫化裝置,其特征在于:所述下硫化模具(410)的前后兩端開設有連接凹槽,所述圓形支撐桿(501)與連接凹槽相契合。

技術總結

本發明公開了一種紡織膠圈生產用自動硫化裝置,屬于紡織技術領域。包括底座,所述底座的上端一側連接有硫化組件,通過第一驅動電機帶動滑動塊沿著第一矩形滑槽朝向下硫化模具方向移動,當第一圓形打磨輥接觸到下硫化模具的表面時,紡織膠圈會從圓形放置凹槽移動到環形打磨空腔中,然后啟動第二驅動電機,讓環形打磨輥與第一圓形打磨輥呈反方向轉動,這樣對紡織膠圈的內側產生一個順時針的轉動力以及對外側產生一個逆時針的轉動力,從而讓紡織膠圈在環形打磨空腔保持不動,進而對紡織膠圈的內外側同時進行打磨操作,并提高了紡織膠圈的打磨操作,進而提高紡織膠圈的生產效率,還對硫化后的紡織膠圈進行自動出料操作,提高了紡織膠圈的硫化效率。

技術研發人員:張振,張安蕊,陳杰

受保護的技術使用者:宇一精工科技(南通)有限公司

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!