一種直升機槳轂錐形環結構的安裝方法與流程

本發明涉及直升機結構,特別涉及一種直升機槳轂錐形環結構的安裝方法。

背景技術:

1、直升機槳轂錐形環的安裝是直升機維護中的一個重要環節。槳轂錐形環的作用是連接主槳葉和槳轂,保證槳葉的旋轉和直升機的穩定性。在現有的技術方案中,安裝過程通常涉及對多個螺桿進行力矩的施加和調整,以確保槳轂錐形環的正確安裝和平衡。

2、現有的安裝方法通常包括以下步驟:首先,以一個較大的初始力矩值(例如5n.m)開始,然后以一定的力矩增加值(例如每5n.m)依次對12顆螺桿進行力矩的施加。在每一個力矩值施加完成后,需要等待一段時間(例如5分鐘)以允許應力釋放,然后才能進行下一個力矩值的施加。在整個安裝過程中,只在開始、中間和結束階段對三個特定點(abc)的間隙差進行測量,并且間隙差的要求隨著安裝的進行而逐漸增大(例如分別為0.1mm、0.25mm、0.5mm)。如果間隙差在規定的范圍內,則認為安裝完成。

3、然而,現有的技術方案存在一些顯著的缺點。首先,初始力矩值和力矩增加值過大,這可能導致力矩施加不穩定,進而引起abc三個點間隙過大,導致錐形環傾斜。這種傾斜不僅影響直升機的飛行性能,還可能對螺桿、壓環以及錐形環本身造成損傷,增加維護成本和風險。

4、其次,隨著力矩值的增大,間隙差的上限要求反而降低,這意味著允許的間隙差越來越大。這種設計可能導致錐形環的傾斜度逐漸增大,從而增加了螺桿力矩不穩定的可能性,甚至可能導致螺桿螺紋、壓環以及錐形環的損傷,進一步增加維護成本和風險。

5、最后,根據直升機的檢查要求,錐形環重新安裝后,需在飛行5到15小時內完成螺桿的力矩檢查。然而,按照現有的安裝方案,數次檢查未能通過的情況時有發生,這需要重新拆卸直升機的相關部件,導致直升機不能正常飛行,帶來巨大的經濟損失、作業風險和人力成本。

6、綜上所述,現有的直升機槳轂錐形環安裝方法存在諸多問題,包括力矩不穩定、間隙差控制不當、測量次數不足、應力釋放不充分以及安裝后檢查不通過等。這些問題不僅增加了維護成本和風險,還可能影響直升機的飛行性能和安全。因此,有必要開發一種新的安裝方法,以解決這些問題并提高安裝的效率和可靠性。

技術實現思路

1、本發明要解決的技術問題是克服現有技術的缺陷,提供一種直升機槳轂錐形環結構的安裝方法,改進力矩控制、間隙差測量和應力釋放過程,顯著提高了安裝的精確性、效率和安全性,降低了維護成本和風險,為直升機的可靠運行提供了有力保障。

2、為了解決上述技術問題,本發明提供了一種直升機槳轂錐形環結構的安裝方法,所應用的直升機槳轂錐形環結構包括直升機立軸和漿轂,所述直升機立軸的頂端處設置有外螺紋,所述直升機立軸與漿轂之間具有錐形凹槽,且錐形凹槽內部放置有錐形環,所述錐形環的頂部依次壓覆有壓環、大螺帽、鎖盤,且均套接于直升機立軸的外周,所述大螺帽和鎖盤的表面開有位置大小相匹配的螺孔,所述螺孔內設置有螺桿使大螺帽與鎖盤相連,且螺桿的外周連接有小螺帽,所述大螺帽的內圈設置有內螺紋與立軸螺紋螺紋連接,所述直升機立軸的頂端外環開有多個立軸鍵槽,所述鎖盤的內圈凸出有多個卡齒,且卡齒卡嵌于立軸鍵槽的內部,所述漿轂的表面設置有第一紅色標記點,所述鎖盤的表面設置有第二紅色標記點;

3、所述錐形環由不銹鋼合金材質制作,且外圈噴涂一層固態復合材料膜,所述錐形環的外圈法蘭處設置有四個螺孔,用于拔具的安裝;

4、該方法包括以下步驟:

5、s1、將槳轂安裝到直升機立軸上,再將錐形環放到槳轂與直升機立軸之間的錐形凹槽處;

6、s2、將壓環和大螺帽依次套接在直升機立軸上,并擰緊大螺帽;

7、s3、將鎖盤套接在直升機立軸上,并調節鎖盤的角度,使卡齒與凹槽之間具有間隙,同時第二紅色標記點與第一紅色標記點的徑向位置相對齊;

8、s4、將螺桿穿過小螺帽后穿過鎖盤的螺孔到大螺帽的內螺孔當中,若鎖盤與大螺帽的螺孔位置不能完全對齊,則反向擰動大螺帽,在此擰動角度不能超過1/4圈;

9、s5、用手擰緊螺桿,并對螺桿進行序號標記,兩根螺桿為一組,且相鄰兩組的連線夾角角度為90°;

10、s6、按照螺桿的序號順序,需兩位工程師分別使用力矩扳手,采用從小至大逐漸遞增的力矩值,依次對螺桿進行打力矩,半區循環交替進行打力矩,當螺桿全部打完之后,再用一把力矩扳手檢查力矩是否松動,并在打完力矩后,等待應力釋放后,采用常規塞尺檢查間隙錐形環臺肩與槳轂之間的間隙;

11、s7、每增加一次力矩后均進行間隙檢測,若間隙不符合標準,則拆除所有部件重新安裝,重復上述步驟;若間隙符合標準,則按照螺桿的序號擰緊小螺帽,并打標準力矩值,結束所有安裝程序。

12、作為本發明的一種優選技術方案,所述步驟s5中,螺桿的總數量為12顆,序號按照阿拉伯數字1-12依次排列,其中1和2為對角組一,3和4為對角組二,剩余對角組部分以此類推,直至對角組六;同時對角組一與對角組二之間的連線呈90°夾角,剩余對角組部分以此類推。

13、作為本發明的一種優選技術方案,所述步驟s6中,間隙具有三個測量點a、b、c,并以漿轂圓心點三等分。

14、作為本發明的一種優選技術方案,所述步驟s7中,間隙為x,且a、b、c三點間隙差的取值范圍不超過0.2mm。

15、作為本發明的一種優選技術方案,所述。

16、與現有技術相比,本發明的有益效果如下:

17、1.通過縮小初始力矩值和力矩增加值,本發明能夠減小螺桿擠壓力增加的差值,從而確保錐形環均勻嵌入;有助于精確控制錐形環的傾斜度,避免因力矩過大或不均勻導致的錐形環傾斜問題,提高了安裝的準確性和安全性。

18、2.本發明規定了abc三點的間隙差上限值逐漸減小,這意味著隨著力矩值的增加,間隙差的要求越來越嚴格,這種設計使得螺桿的擠壓力越來越大,但安裝長度的增量越來越小,從而確保錐形環的傾斜度越來越小,螺桿力矩越來越穩定,不僅降低了螺桿螺紋、壓環以及錐形環受損的風險,還顯著提高了安裝成功的幾率。

19、3.本發明增加了abc三個點間隙的測量次數,確保在每個力矩值穩定后都進行一次測量,這一措施可以在早期發現間隙差過大的問題,避免無效的工作和人力成本的浪費,同時減少部件受損的風險。

20、4.本發明采用了嚴格的等待時間,確保螺桿應力充分釋放,以及錐形環逐步嵌入到充分貼合的狀態,這種方法提高了力矩逐步增加的效率,降低了返工的可能性,從而間接縮短了安裝時間,提高了安裝效率和成功率。

21、5.根據直升機的檢查要求,本發明的安裝方法能夠在錐形環重新安裝后的前兩次檢查中順利通過,這大大降低了經濟損失、作業風險和人力成本,提高了直升機的可用性和運營效率。

技術特征:

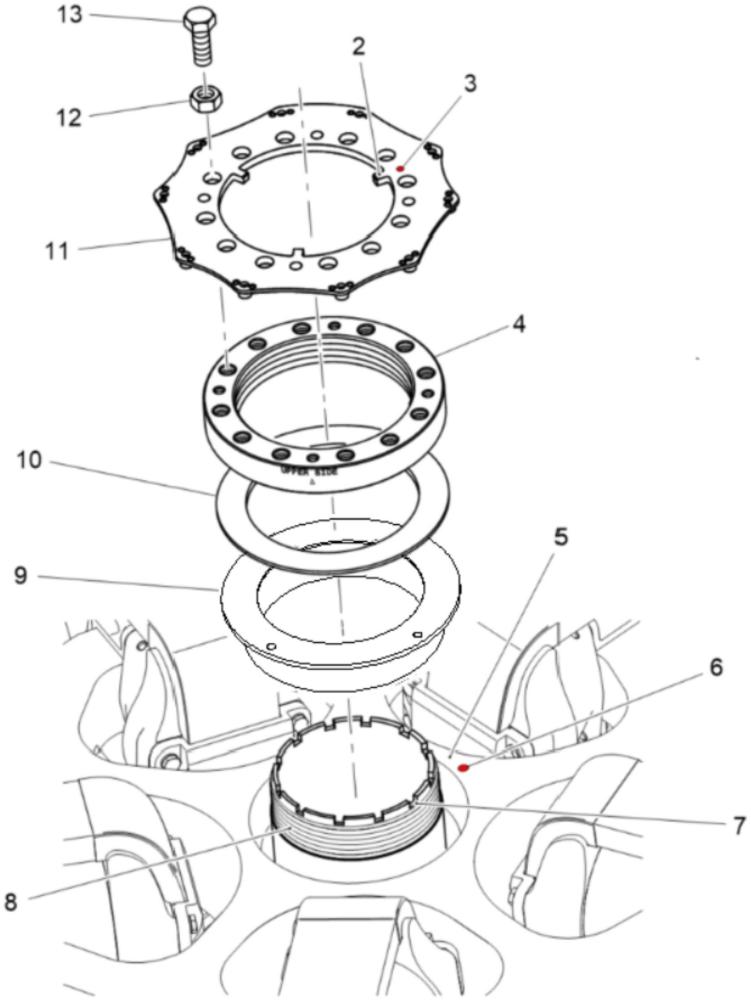

1.一種直升機槳轂錐形環結構的安裝方法,所應用的直升機槳轂錐形環結構包括直升機立軸(8)和漿轂(5),所述直升機立軸(8)的頂端處設置有外螺紋,所述直升機立軸(8)與漿轂(5)之間具有錐形凹槽,且錐形凹槽內部放置有錐形環(9),所述錐形環(9)的頂部依次壓覆有壓環(10)、大螺帽(4)、鎖盤(11),且均套接于直升機立軸(8)的外周,所述大螺帽(4)和鎖盤(11)的表面開有位置大小相匹配的螺孔,所述螺孔內設置有螺桿(13)使大螺帽(4)與鎖盤(11)相連,且螺桿(13)的外周連接有小螺帽(12),所述大螺帽(4)的內圈設置有內螺紋與立軸螺紋(8)螺紋連接,所述直升機立軸(8)的頂端外環開有多個立軸鍵槽(7),所述鎖盤(11)的內圈凸出有多個卡齒(2),且卡齒(2)卡嵌于立軸鍵槽(7)的內部,所述漿轂(5)的表面設置有第一紅色標記點(6),所述鎖盤(11)的表面設置有第二紅色標記點(3);

2.根據權利要求1所述的一種直升機槳轂錐形環結構的安裝方法,其特征在于,所述步驟s5中,螺桿(13)的總數量為12顆,序號按照阿拉伯數字1-12依次排列,其中1和2為對角組一,3和4為對角組二,剩余對角組部分以此類推,直至對角組六;同時對角組一與對角組二之間的連線呈90°夾角,剩余對角組部分以此類推。

3.根據權利要求1所述的一種直升機槳轂錐形環結構的安裝方法,其特征在于,所述步驟s6中,間隙具有三個測量點a、b、c,并以漿轂(5)圓心點三等分。

4.根據權利要求1所述的一種直升機槳轂錐形環結構的安裝方法,其特征在于,所述步驟s7中,間隙為x,且a、b、c三點間隙差的取值范圍不超過0.2mm。

技術總結

本發明公開了一種直升機槳轂錐形環結構的安裝方法,該方法包括以下步驟:安裝槳轂和錐形環;套接并擰緊壓環和大螺帽;安裝并調節鎖盤,確保卡齒間隙和標記點對齊;安裝螺桿并調整大螺帽對齊螺孔;手動擰緊螺桿,保持90°夾角;遞增力矩施加,交替循環,檢查力矩松動并等待應力釋放后檢測間隙;間隙不符合標準時重新安裝,符合標準則擰緊小螺帽并完成安裝。該方法通過優化安裝流程,確保了直升機的安全運行,同時降低了維護成本和風險。

技術研發人員:鄭曉鋒,顧鈥杰

受保護的技術使用者:交通運輸部東海第一救助飛行隊

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!