一種鋁合金車輪的制作方法

本技術屬于機動車零部件技術研究領域,具體涉及一種鋁合金車輪。

背景技術:

1、輪胎噪聲是由行駛車輛的輪胎與路面相互作用、輪胎與空氣相互作用以及輪胎的變形而產生的噪聲,它是汽車噪聲的兩個主要來源之一。輪胎噪聲產生的原因和機理都比較復雜,盡管產生噪聲激勵源的因素眾多,但是所有輪胎和路面噪聲均源自于輪胎與道路的相互接觸、輪胎的變形以及輪胎與空氣的相互作用。因此,降低車輪和輪胎的噪音這一需求對其汽車發展十分迫切,尤其對于新能源汽車而言,是新能源汽車舒適性的需求。

2、專利公告號為cn218400051u的專利公開了一種兩片接合式車輛用中空吸音車輪,包括:形成有第一連接部的輪輻,以及形成有第二連接部的輪輞;其中,第一連接部和第二連接部之間形成共鳴空間,該共鳴空間形成有與外界連通的通過孔。可通過改變共鳴空間的體積或通過改變通過孔的面積來降低噪聲,且該共鳴空間可實現車輪的輕量化。

3、然而,上述技術方案中,在形成共鳴空間的同時形成通過孔,而車輪在不同環境的地面內行駛,產生的噪聲頻率不同,上述技術方案中的通過孔的面積無法改變,無法適用于不同地面的行駛環境中。

技術實現思路

1、本實用新型的目的是為了克服現有車輪無法調整吸音空腔的吸音頻率的問題。

2、為了達到上述目的,本實用新型采用的技術思路為:在鋁合金車輪上設置吸音空腔,并在吸音空腔上與外界連通的吸音孔中增設吸音嘴,通過將不同內徑的吸音嘴卡設在吸音孔中,這樣,用戶可根據汽車的行駛環境,選擇不同內徑的吸音嘴,來調整吸音空腔吸收的噪聲頻率范圍。

3、基于上述技術思路,本實用新型采用的技術方案為:

4、一種鋁合金車輪,包括輪輻和輪輞,所示輪輻包括上空腔,所述輪輞包括下空腔;所述上空腔和所述下空腔連接形成吸音空腔;還包括:

5、吸音嘴,包括:吸音嘴本體以及與吸音嘴本體連接的開口環;

6、所述吸音嘴本體卡設在與所述吸音空腔連通的吸音孔中。

7、對上述技術方案的進一步限定,優選的,所述吸音嘴為“t”形結構。

8、對于上述技術方案中的吸音嘴,進一步地,所述吸音嘴本體遠離開口環的一端設有限位環。

9、對上述技術方案的更進一步限定,所述吸音嘴內側表面上還設有環形氣囊。

10、對于上述技術方案中的環形氣囊,進一步的,所述環形氣囊包括多個圓柱形氣囊,以及設置在所述圓柱形氣囊表面的彈性連接層。

11、對上述技術方案的更進一步限定,所述環形氣囊的外側表面設有連接層。

12、本實用新型的有益效果:

13、本實用新型通過在吸音空腔上均勻設置多個與外界連通的吸音孔,且在吸音孔內增設吸音嘴,通過將不同內徑的吸音嘴卡設在吸音孔中,這樣,用戶可根據汽車的行駛環境,選擇不同內徑的吸音嘴,來調整吸音空腔吸收的噪聲頻率范圍。

14、其次,吸音嘴本體的一端口設有開口環,另一端口設有限位環,這樣,在安裝吸音嘴時,可以將開口環的一端朝向車輪外側,以及將設有限位環的一端插入鋁合金車輪中,使得吸音嘴本體牢牢卡設在吸音孔中。

15、此外,吸音嘴中還設有環形氣囊,可在吸音嘴的基礎上將氣體充入環形氣囊中,通過控制充入的氣體容量來改變環形氣囊形成的通孔內徑,從而進一步改變吸音嘴的內徑,操作更加方便快捷。

16、不僅如此,在環形氣囊的內側表面還設有彈性連接層,在環形氣囊沒有充氣時,彈性連接層被撐開,以及在環形氣囊充氣時,彈性連接層在環形氣囊的作用下形成的通孔內徑縮小,這樣,無論環形氣囊的充氣是否完全,都可以保證吸音嘴的內側表面平整,這樣,吸音空腔吸收噪音的頻率更加準確。

技術特征:

1.一種鋁合金車輪,包括輪輻(4)和輪輞(5),所示輪輻(4)包括上空腔(31),所述輪輞(5)包括下空腔(32);所述上空腔(31)和所述下空腔(32)連接形成吸音空腔(3);其特征在于,還包括:

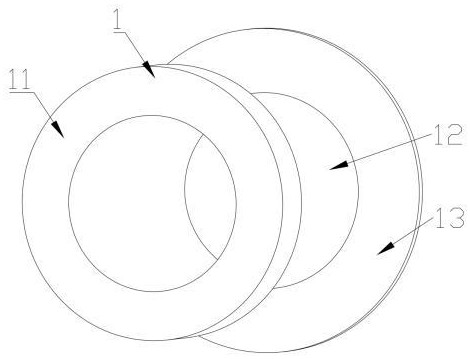

2.根據權利要求1所述的一種鋁合金車輪,其特征在于,所述吸音嘴(1)為“t”形結構。

3.根據權利要求2所述的一種鋁合金車輪,其特征在于,所述吸音嘴本體(12)遠離開口環(11)的一端設有限位環(13)。

4.根據權利要求2所述的一種鋁合金車輪,其特征在于,所述吸音嘴(1)內側表面上還設有環形氣囊(6)。

5.根據權利要求4所述的一種鋁合金車輪,其特征在于,所述環形氣囊(6)包括多個圓柱形氣囊(61),以及設置在所述圓柱形氣囊(61)表面的彈性連接層(62)。

技術總結

本技術提供了一種鋁合金車輪,屬于機動車零部件技術研究領域。針對目前現有車輪無法調整吸音空腔的吸音頻率的問題,本技術通過在鋁合金車輪上設置吸音空腔,并在吸音空腔上的吸音孔中增設吸音嘴,通過將不同內徑的吸音嘴卡設在吸音孔中,這樣,用戶可根據汽車的行駛環境,選擇不同內徑的吸音嘴,來調整吸音空腔吸收的噪聲頻率范圍。

技術研發人員:陶華強

受保護的技術使用者:北京京翰林模具制造有限公司

技術研發日:20240513

技術公布日:2024/12/26

- 還沒有人留言評論。精彩留言會獲得點贊!