一種聚苯胺摻雜的石墨烯復合環保水性涂料的制備方法

本發明屬于金屬防腐涂層制備應用領域,具有涉及一種聚苯胺摻雜的石墨烯復合環保水性涂料的制備方法及應用。

背景技術:

1、由于金屬腐蝕引起了越來越多的安全問題,防止金屬腐蝕尤為重要。金屬表面覆蓋涂層是最有效且應用最廣泛的防腐手段。水性涂料以水為溶劑,沒有揮發性有機物,對環境友好。然而,在水性環氧體系中,存在許多親水性基團和殘留的表面活性劑,加速了腐蝕離子和水分子的滲透,削弱了其阻隔性能。同時在固化過程中生成的孔隙和微孔缺陷也進一步降低了其防滲性,阻礙了其進一步應用。

2、石墨烯優異的化學穩定性、快速導電性、突出的力學性能以及和聚合物樹脂的強附著力、成膜性,可協同提高涂料的綜合性能。但是在實際應用中石墨烯涂料仍有較大挑戰,石墨烯與聚合物固有的不相容性導致石墨烯片的分散性差,甚至團聚,這阻礙了石墨烯通過“迷宮效應”阻止腐蝕介質在涂層中的擴散,甚至加速了腐蝕粒子的進入。在防腐領域,聚苯胺具有成本低、合成簡單、導電性好、環境穩定性好等優點而受到廣泛關注。但是由于其聚苯胺具有剛性結構,在化學聚合中不規則聚合導致團聚成塊,在涂層中無法較好的發揮阻隔性能。

技術實現思路

1、為了克服石墨烯和聚苯胺在防腐涂層中的劣勢,本發明制備了聚苯胺摻雜的石墨烯復合材料,使聚苯胺沿著石墨烯表面均勻聚合,發揮出二者的協同作用,將該復合材料作為填料加入到水性環氧涂料中,提高其在水性防腐涂層的分散性、相容性和阻隔性能,提升涂料的耐久性和防腐性能。

2、為了實現上述目的,本發明采用如下技術方案。

3、一種聚苯胺摻雜的石墨烯復合環保水性涂料的制備方法,所述方法包括以下的步驟:

4、(s1)將苯胺加入到鹽酸溶液中充分混合溶解,隨后苯胺溶液與石墨烯分散液混合均勻,接著把過氧化氫后加入到混合溶液中進行聚合,聚合結束后將得到的聚苯胺石墨烯復合材料樣品抽濾洗滌,冷凍干燥收集。

5、(s2)將聚苯胺石墨烯復合材料在水中均勻分散后,將復合物分散液與水性環氧樹脂乳液混合并在真空條件下攪拌后充分混合,加入水性環氧固化劑繼續保持原有密封條件攪拌均勻后,涂覆在碳鋼表面固化,便得到了聚苯胺石墨烯復合涂層。

6、進一步地,所述步驟(s1)中石墨烯分散液的濃度為0.5~2mg?ml-1,體積為20~200ml。苯胺的加入量為200~800mg。鹽酸的濃度為1mol?l-1,體積為20ml。過氧化氫的加入量為0.13~0.53ml。保持聚苯胺和石墨烯分散液的復合比例為5:1~20:1。

7、進一步地,所述步驟(s1)中苯胺在鹽酸中的溶解時間為30~60min。苯胺和石墨烯分散液混合時間為30~90min。溶液聚合的溫度為室溫,聚合時間為12~24h。

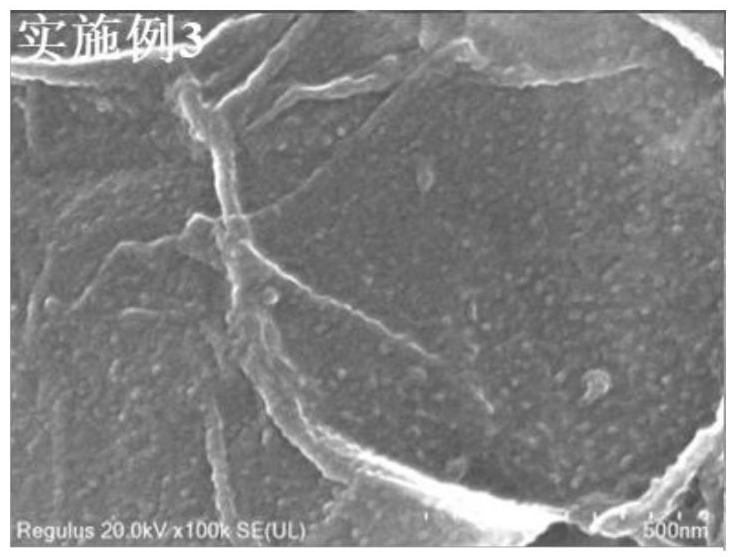

8、進一步地,所述步驟(s1)中石墨烯分散液為石墨烯或氧化石墨烯。聚苯胺石墨烯復合材料的結構為均勻聚苯胺顆粒生長在石墨烯褶皺表面的粗糙片層結構。

9、進一步地,所述步驟(s2)中聚苯胺石墨烯復合材料采用在水中進行超聲波分散的方法均勻分散,超聲時間2~4h,水的質量為1~3g。水性環氧樹脂乳液與復合材料混合液混合真空攪拌條件為在真空泵作用下保持密封攪拌2~5h。水性環氧固化劑與水性環氧樹脂混合液混合的條件是真空泵作用下攪拌時間20~60min。

10、進一步地,所述步驟(s2)中復合涂層的涂覆方式為自動涂覆或手動涂覆,厚度為30~40μm。復合涂料的固化條件為室溫固化為4~8天,高溫固化6~24h。高溫固化溫度為65~85℃。

11、進一步地,所述步驟(s2)中水性環氧乳液與水性環氧固化劑的質量比例為2:1。水性環乳液氧的固含量保持50~53%,水性環氧固化劑的固含量保持42~46%,復合材料添加質量以固含量為計算標準。聚苯胺石墨烯復合材料添加質量分數為0.1~1%。

12、本發明與現有技術相比,具有如下的優點和有益效果:

13、1.該復合物保持了石墨烯的原有片層結構,聚苯胺吸附在石墨烯表面形成均勻凸起,有效填補涂層固化過程中的缺陷孔洞,延長腐蝕介質滲透路徑,提高涂層抗滲性。

14、2.聚苯胺減弱了石墨烯片層間的相互堆疊,石墨烯也有效降低聚苯胺聚合中容易團聚成塊現象,相互協同提高復合物在水性環氧樹脂涂料中的分散性。

15、3.聚苯胺石墨烯復合材料與環氧樹脂之間有強的相互作用,使其具有良好的相容性和穩定性。聚苯胺氧化還原性可在鋼鐵表面形成鈍化膜,進一步提升涂層的防腐性能。聚苯胺石墨烯復合水性環氧涂層具有良好的致密性和優異的抗滲性,表現出令人滿意的長效防腐性能。

16、4.該涂料在制備過程中,全部用水做溶劑,無有機溶劑的使用,不存在揮發性有機物,具有環保無公害的特點。

技術特征:

1.一種聚苯胺摻雜的石墨烯復合環保水性涂料的制備方法,其特征在于,包括以下的步驟:

2.根據權利要求1所述的聚苯胺摻雜的石墨烯復合環保水性涂料的制備方法,其特征在于:步驟(s1)中所述的石墨烯分散液的濃度為0.5~2mg?ml-1,體積為20~200ml。苯胺的加入量為200~800mg。鹽酸的濃度為1mol?l-1,體積為20ml。過氧化氫的加入量為0.13~0.53ml。保持聚苯胺和石墨烯分散液的復合比例為5:1~20:1。

3.根據權利要求1所述的聚苯胺摻雜的石墨烯復合環保水性涂料的制備方法,其特征在于:步驟(s1)中所述的苯胺在鹽酸中的溶解時間為30~60min。苯胺和石墨烯分散液混合時間為30~90min。溶液聚合的溫度為室溫,聚合時間為12~24h。

4.根據權利要求1所述的聚苯胺摻雜的石墨烯復合環保水性涂料的制備方法,其特征在于:步驟(s1)中所述的石墨烯分散液為石墨烯或氧化石墨烯。聚苯胺石墨烯復合材料的結構為均勻聚苯胺顆粒生長在石墨烯褶皺表面的粗糙片層結構。

5.根據權利要求1所述的聚苯胺摻雜的石墨烯復合環保水性涂料的制備方法,其特征在于:步驟(s2)中聚苯胺石墨烯復合材料采用在水中進行超聲波分散的方法均勻分散,超聲時間2~4h,水的質量為1~3g。水性環氧樹脂乳液與復合材料混合液混合真空攪拌條件為在真空泵作用下保持密封攪拌2~5h。水性環氧固化劑與水性環氧樹脂混合液混合的條件是真空泵作用下攪拌時間20~60min。

6.根據權利要求1所述的聚苯胺摻雜的石墨烯復合環保水性涂料的制備方法,其特征在于:步驟(s2)中復合涂層的涂覆方式為自動涂覆或手動涂覆,厚度為30~40μm。復合涂料的固化條件為室溫固化為4~8天,高溫固化6~24h。高溫固化溫度為65~85℃。

7.根據權利要求1所述的聚苯胺摻雜的石墨烯復合環保水性涂料的制備方法,其特征在于:步驟(s2)中水性環氧乳液與水性環氧固化劑的質量比例為2:1。水性環乳液氧的固含量保持50~53%,水性環氧固化劑的固含量保持42~46%,復合材料添加質量以固含量為計算標準。聚苯胺石墨烯復合材料添加質量分數為0.1~1%。

技術總結

本發明公開了一種聚苯胺均勻聚合在石墨烯表面的復合材料用于水性防腐涂料。該方法是以雙氧水為引發劑常溫下將苯胺溫和均勻的聚合在石墨烯表面,該復合材料保持了石墨烯的原有片層結構,有效填補涂層固化過程中的缺陷孔洞。聚苯胺吸附在石墨烯表面形成均勻凸起,表面粗糙度增加,延長腐蝕介質滲透路徑。同時聚苯胺減弱了石墨烯片層間的相互堆疊,石墨烯也有效降低聚苯胺在聚合中的團聚成塊,相互協同提高復合物在水性環氧樹脂涂料中的分散性和抗滲阻隔性。復合材料與環氧樹脂之間有強的相互作用,使其具有良好的相容性和穩定性。最后聚苯胺氧化還原性可在鋼鐵表面形成鈍化膜,進一步提升涂層的防腐性能。

技術研發人員:范壯軍,李志遠,任麗莎,魏彤

受保護的技術使用者:中國石油大學(華東)

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!