一種熱致性液晶聚合物的制備方法與流程

本發明涉及一種熱致性液晶聚合物的制備方法,屬于特種工程塑料。

背景技術:

1、液晶高分子(lcp)是指在一定條件下能以液晶相存在的高分子,其特點為具有較高的分子量且取向有序,液晶高分子(lcp)可分為溶致性液晶聚合物(llcp)和熱致性液晶聚合物(tlcp)。llcp在有機溶液中形成液晶相,典型代表是芳香族聚酰胺;tlcp在熔點或玻璃化轉變溫度以上形成液晶相,主要代表是聚芳酯。

2、tlcp具有高強度、高模量、高耐化學腐蝕性、良好的尺寸穩定性和自阻燃常數,在高頻狀態下的介電常數較低,還具有優異的耐輻射性能和對微波良好的透明性,tlcp被廣泛應用于電子電器、汽車制造、航空航天、化工、醫療等領域。

3、目前,制備tlcp的原料包括對羥基苯甲酸、6-羥基-2-萘甲酸、對苯二酚、聯苯二酚、對苯二甲酸、2,6-萘二甲酸、聯苯二甲酸、間苯二甲酸等。tlcp生產工藝一般是采用乙酰化-熔融聚合-固相聚合工藝,大部分tlcp產品熔融聚合溫度會達到300℃以上,在高溫下原料或乙酰化產物(如4-乙酰氧基苯甲酸、4,4′-二乙酰氧基聯苯等)容易發生升華現象,且熔融聚合時需要通入氮氣帶走副產物,同時氮氣也會加速單體升華的發生,很大程度降低原料的利用率,影響產品的料比組成,造成tlcp生產過程中批次穩定性差等問題。

4、中國專利cn109824876b公開了一種熱致液晶聚合物的制備方法,其中tlcp合成過程中,在140℃~tm-10℃溫度段需要控制升溫速率為0.8~1.2℃/min,在tm-10℃~tm+20℃溫度段需要控制升溫速率0.2~0.5℃/min,制備工藝繁瑣,操作時間長,生產效率較低。

技術實現思路

1、本發明針對現有技術存在的不足,提供一種熱致性液晶聚合物的制備方法,制得的熱致性液晶聚合物具有良好的熱穩定性、機械性能和加工性能,而且制備方法操作簡單,適合工業化生產。

2、本發明解決上述技術問題的技術方案如下:一種熱致性液晶聚合物的制備方法,所述制備方法為:

3、s1、乙酰化反應:

4、惰性氣體保護下,加熱條件下,芳香族液晶單體和乙酸酐在催化劑作用下進行乙酰化反應;

5、s2、預聚合反應:

6、乙酰化反應結束后,在210~230℃加熱溫度、1~3mpa壓力條件下,進行預聚合反應,反應結束后,反應體系泄壓,排掉副產物乙酸和乙酸酐;

7、s3、熔融聚合反應:

8、預聚合反應結束,加熱升溫進行熔融聚合反應;

9、s4、固相聚合反應:

10、惰性氣體條件下,對步驟s3得到的產品進行固相聚合反應得到熱致性液晶聚合物。

11、進一步的,所述芳香族液晶單體選自芳香族羥基羧基單體、芳香族二醇單體和芳香族二羧酸單體中的至少一種;且所述芳香族液晶單體中的羥基和羧基摩爾量相等。

12、進一步的,所述芳香族羥基羧基單體為對羥基苯甲酸、6-羥基-2-萘甲酸中的至少一種;

13、所述芳香族二醇單體為對苯二酚、4,4′-聯苯二酚、2,6-萘二酚中的至少一種;

14、芳香族二羧酸單體為對苯二甲酸、2,6-萘二甲酸、4,4′-聯苯二甲酸、間苯二甲酸中至少一種。

15、進一步的,按照摩爾份數計,所述芳香族液晶單體中,所述芳香族羥基羧基單體為50-100份,所述芳香族二醇單體為0-25份,所述芳香族二羧酸單體為0-25份。

16、進一步的,所述催化劑為醋酸鉀、醋酸鈉、醋酸鋅、醋酸鎂中至少一種。

17、進一步的,所述催化劑用量為所述芳香族液晶單體總質量的0.01%~0.5%;所述乙酸酐用量為所述芳香族液晶單體中所有羥基摩爾量的1.05~1.3倍。

18、進一步的,步驟s1的乙酰化反應溫度為140~150℃,乙酰化反應時間為2~5小時。

19、進一步的,步驟s3的熔融聚合反應溫度為300℃~340℃,先在惰性氣體條件下反應,反應時間為1-3h至冷凝器中無液體流出,改為抽真空條件,真空度為0.01~1kpa,抽真空時間為1~3h。

20、進一步的,步驟s4的固相聚合反應溫度為(tm-80)℃~(tm-40)℃,tm為所述熱致性液晶聚合物的熔融溫度,固相聚合反應時間為4~24h。

21、進一步的,所述熱致性液晶聚合物的熔融溫度tm為300~360℃,所述熱致性液晶聚合物的熱分解溫度大于500℃。

22、本發明的有益效果是:

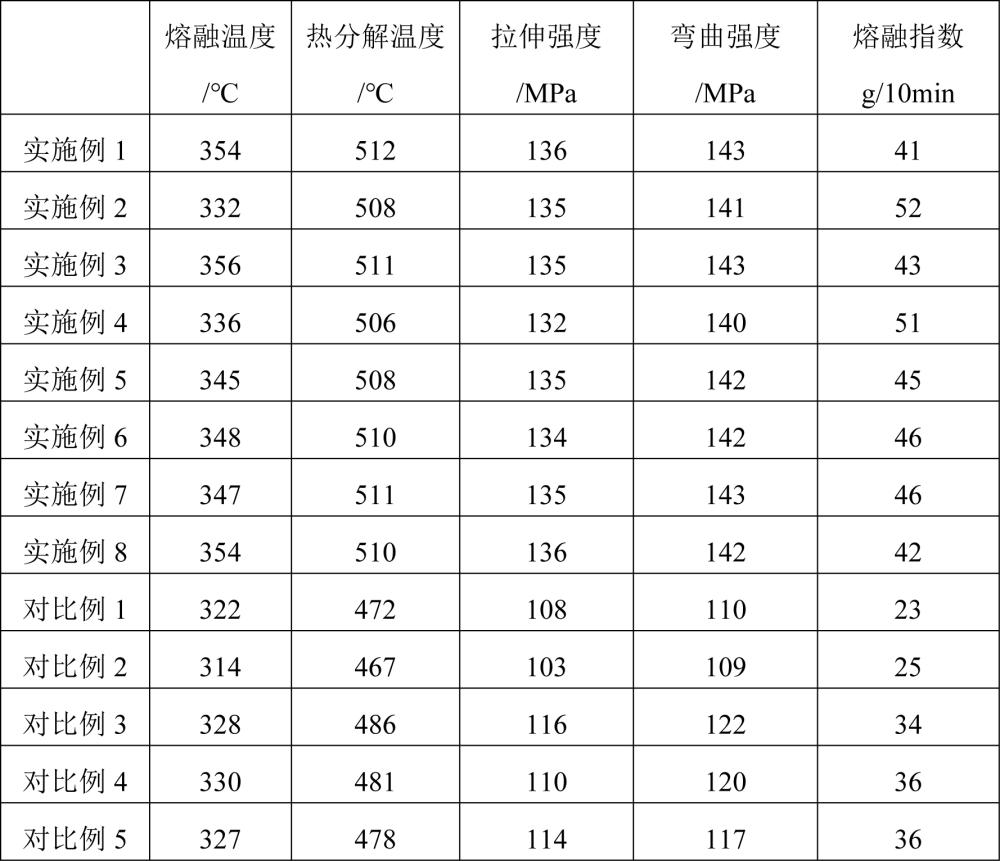

23、本發明所述制備方法增加了密閉加壓預聚合過程,預先生成低聚物,解決了液晶單體和乙酰化產物容易升華問題,改善熱致性液晶聚合物生產過程中批次穩定性差問題,得到的熱致性液晶聚合物具有良好的熱穩定性、機械性能和加工性能。

24、本發明所述制備方法通過增設預聚合過程就能得到性能優異的熱致性液晶聚合物產品,無需設置程序升溫,操作更加簡單,節省工時,減少了副產物的生成,便于工業化生產。

25、本發明所述制備方法中,通過控制預聚合反應溫度和壓力條件,從而使反應體系內的聚合更加均勻,更利于熔融聚合和固相聚合反應過程的控制,最終得到性能優異的熱致性液晶聚合物產品。

技術特征:

1.一種熱致性液晶聚合物的制備方法,其特征在于,所述制備方法為:

2.根據權利要求1所述一種熱致性液晶聚合物的制備方法,其特征在于,所述芳香族液晶單體選自芳香族羥基羧基單體、芳香族二醇單體和芳香族二羧酸單體中的至少一種;且所述芳香族液晶單體中的羥基和羧基摩爾量相等。

3.根據權利要求2所述一種熱致性液晶聚合物的制備方法,其特征在于,所述芳香族羥基羧基單體為對羥基苯甲酸、6-羥基-2-萘甲酸中的至少一種;

4.根據權利要求2所述一種熱致性液晶聚合物的制備方法,其特征在于,按照摩爾份數計,所述芳香族液晶單體中,所述芳香族羥基羧基單體為50-100份,所述芳香族二醇單體為0-25份,所述芳香族二羧酸單體為0-25份。

5.根據權利要求1所述一種熱致性液晶聚合物的制備方法,其特征在于,所述催化劑為醋酸鉀、醋酸鈉、醋酸鋅、醋酸鎂中至少一種。

6.根據權利要求1所述一種熱致性液晶聚合物的制備方法,其特征在于,所述催化劑用量為所述芳香族液晶單體總質量的0.01%~0.5%;所述乙酸酐用量為所述芳香族液晶單體中所有羥基摩爾量的1.05~1.3倍。

7.根據權利要求1所述一種熱致性液晶聚合物的制備方法,其特征在于,步驟s1的乙酰化反應溫度為140~150℃,乙酰化反應時間為2~5小時。

8.根據權利要求1所述一種熱致性液晶聚合物的制備方法,其特征在于,步驟s3的熔融聚合反應溫度為300℃~340℃,先在惰性氣體條件下反應,反應時間為1-3h至冷凝器中無液體流出,改為抽真空條件,真空度為0.01~1kpa,抽真空時間為1~3h。

9.根據權利要求1所述一種熱致性液晶聚合物的制備方法,其特征在于,步驟s4的固相聚合反應溫度為(tm-80)℃~(tm-40)℃,tm為所述熱致性液晶聚合物的熔融溫度,固相聚合反應時間為4-24h。

10.根據權利要求9所述一種熱致性液晶聚合物的制備方法,其特征在于,所述熱致性液晶聚合物的熔融溫度tm為300~360℃,所述熱致性液晶聚合物的熱分解溫度大于500℃。

技術總結

本發明涉及特種工程塑料技術領域,具體涉及一種熱致性液晶聚合物的制備方法,所述制備方法為:S1、惰性氣體保護下,加熱條件下,芳香族液晶單體和乙酸酐在催化劑作用下進行乙酰化反應;S2、乙酰化反應結束后,在210~230℃加熱溫度、1~3Mpa壓力條件下,進行預聚合反應,反應結束后,反應體系泄壓,排掉副產物;S3、預聚合反應結束,加熱升溫進行熔融聚合反應;S4、惰性氣體條件下,對步驟S3的產品進行固相聚合反應得到熱致性液晶聚合物。本制備方法可以解決液晶單體和乙酰化產物的升華問題,操作簡單,節省工時,減少副產物的生成,便于工業化生產,得到的熱致性液晶聚合物具有良好的熱穩定性、機械性能和加工性能。

技術研發人員:謝頌偉,孟凡民,袁鵠,胡葆華

受保護的技術使用者:中節能萬潤股份有限公司

技術研發日:

技術公布日:2024/10/14

- 還沒有人留言評論。精彩留言會獲得點贊!