一種超細球形二氧化硅的均勻改性方法及改性裝置與流程

本發明涉及一種超細球形二氧化硅的均勻改性方法及改性裝置。

背景技術:

1、超細球形二氧化硅(超細球形硅微粉)一般是指粒度為納米或者亞微米的球形二氧化硅顆粒,其作為有機體系的填料使用時,需要在粉體表面進行表面處理,以提高其分散性和流動性,降低粉體的吸油值和有機體系的粘度,提高粉體和基體的結合力。

2、球形硅微粉的改性方法一般分為干法和濕法,干法為利用高速攪拌機,將粉體流動攪拌在一定溫度下把藥劑(常用硅烷偶聯劑)噴灑置粉體表面,使藥劑和粉體混合,中國專利cn219502482u:一種硅微粉改性裝置中提到的設備利用攪拌槳片使粉體流動攪拌和藥劑混合,此種設備對于一般的大顆粒硅微粉或者球形硅微粉的改性處理效果較好,由于超細納米和亞微米球形硅微粉粒度小,顆粒流動性差,粉體因水分或者靜電因素易團聚,攪拌改性過程中容易使粉體產生造粒現象,進一步加劇粉體的團聚,無法均勻改性。高速攪拌過程還會引入雜質、異物而降低粉體的純度等問題。

3、濕法改性一般是將粉體分散到有機試劑和藥劑混合液中,粉體分散均勻,可與藥劑充分接觸反應,粉體改性相對均勻,但是需要使用大量的有機試劑,改性成本高,改性污染大等缺點。中國專利cn117659743a中提到溶劑可回收的超細硅微粉的改性工藝,雖然溶劑可部分回收,但是仍然需要大量試劑,需要真空蒸餾回收溶劑,操作復雜,效率低。

技術實現思路

1、本發明的目的在于,克服現有技術中存在的缺陷,提供一種超細球形二氧化硅的均勻改性方法,解決超細硅微粉改性均勻性問題,無需有機試劑,操作簡單效率高、成本低、安全環保。本發明根據超細粉體堆積密度低,粉體之間空隙大的特點,將液體改性劑和粉體高溫加熱,改性劑汽化,汽化后的氣態改性劑流動穿過粉體表面,并與粉體表面活性羥基反應,形成單層分子包覆,包覆反應細化精準,防止粉體出現造粒現場和團聚。藥劑使用量少,無需有機試劑,操作簡單。

2、為實現上述目的,本發明的技術方案是設計一種超細球形二氧化硅的均勻改性方法,由如下依次進行的步驟構成:

3、s1:將粉體粒徑為50-1000納米的球形二氧化硅粉體放置到設有貫穿孔洞的托盤中;

4、s2:將改性藥劑放置到藥劑汽化裝置中;

5、s3:設定加熱裝置溫度后啟動,使得藥劑和粉體共同加熱,汽化后的藥劑上升通過托盤的孔洞,穿透到粉體間的空隙和粉體表面,高溫下粉體和汽化藥劑反應,未反應的汽化藥劑上升逸出至頂部,通過排氣冷凝管道冷卻回流到汽化裝置中繼續汽化參與改性,直至藥劑反應完,無回流液體為止。超細球形二氧化硅即1微米以下或納米級。解決超細硅微粉改性均勻性問題,無需有機試劑,操作簡單效率高、成本低、安全環保。本發明根據超細粉體堆積密度低,粉體之間空隙大的特點,將液體改性劑和粉體高溫加熱,改性劑汽化,汽化后的氣態改性劑流動穿過粉體表面,并與粉體表面活性羥基反應,形成單層分子包覆,包覆反應細化精準,防止粉體出現造粒現場和團聚。藥劑使用量少,無需有機試劑,操作簡單。

6、進一步的技術方案是,托盤的厚度為2-50cm,托盤上孔洞的目數為50-1000目;所述加熱裝置的溫度根據不同藥劑的閃點和沸點設置;所述加熱裝置的溫度為50-300℃;改性時間為3-12h,以藥劑反應完,無回流液體為止。托盤不能太厚,否則空氣(指汽化后的藥劑)穿不過去。托盤上孔隙目數情況:40目以下會掉粉(托盤上盛放的粉體從孔洞掉落),不能大于1000目。藥劑分子量高,則(加熱的)溫度要高一點。(加熱的)溫度盡量低于藥劑沸點的50~100%,優選為60~80%。托盤厚度設置合理,既便于空氣(指汽化后的藥劑)穿過托盤又避免掉粉(托盤上盛放的粉體從孔洞掉落)。(加熱的)溫度選擇合適,低于藥劑沸點的50~100%,優選為60~80%。

7、進一步的技術方案是,托盤的厚度為10-25cm,托盤上孔洞的目數為100-300目;所述加熱裝置的溫度為100-150;改性時間為5-8h,以藥劑反應完,無回流液體為止。

8、進一步的技術方案為,托盤采用304或316不銹鋼制成;所述改性藥劑為硅烷偶聯劑,所述改性藥劑為甲基三甲氧基硅烷、二甲基二甲氧基硅烷、三甲基甲氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、kh550、kh560、kh570、苯基三甲氧硅烷或苯基氨基西基三甲氧硅烷中的任意一種。kh550即γ-氨丙基三乙氧基硅烷;kh560即γ-縮水甘油醚氧丙基三甲氧基硅烷;kh570即γ-甲基丙烯酰氧基丙基三甲氧基硅烷。通過偶聯劑上的硅氧基與粉體表面的羥基反應,形成單層分子包覆,起到改性均勻的目的。

9、進一步的技術方案為,藥劑的用量為粉體的0.05-5%。

10、進一步的技術方案為,藥劑的用量為粉體的0.5-1.5%。0.5%的用量則添加比例為:100公斤粉0.5公斤藥劑。

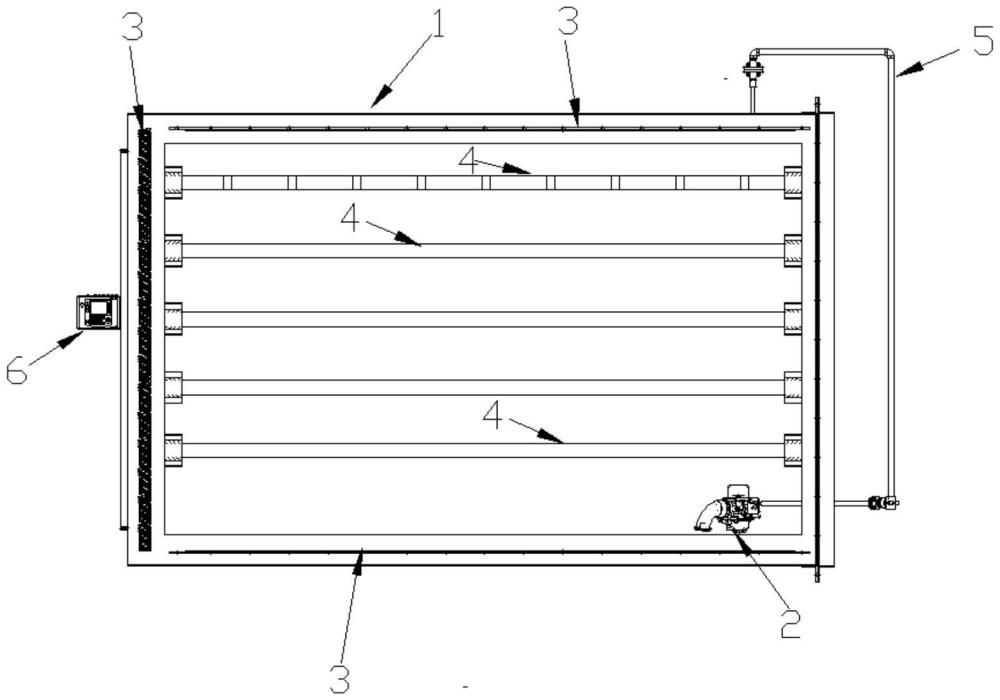

11、本發明還設計了技術方案為,超細球形二氧化硅的均勻改性方法所涉及的改性裝置,由密封箱體、密封箱體內底壁上設置的藥劑汽化裝置、密封箱體壁內設置的加熱裝置、密封箱體內由上至下設置的若干個間隔設置的托盤、密封箱體上設置的排氣冷凝管道及控制器構成。密封箱體四周設置加熱管,也即其壁內設置的加熱裝置為加熱管。

12、進一步的技術方案為,排氣冷凝管與密封箱體內腔相連通,排氣冷凝管的一端設置在密封箱體的頂部,另一端設置在密封箱體的下部側面且穿過密封箱體后與藥劑汽化裝置相連。

13、本發明的優點和有益效果在于:解決超細硅微粉改性均勻性問題,無需有機試劑,操作簡單效率高、成本低、安全環保。本發明根據超細粉體堆積密度低,粉體之間空隙大的特點,將液體改性劑和粉體高溫加熱,改性劑汽化,汽化后的氣態改性劑流動穿過粉體表面,并與粉體表面活性羥基反應,形成單層分子包覆,包覆反應細化精準,防止粉體出現造粒現場和團聚。藥劑使用量少,無需有機試劑,操作簡單。

14、托盤厚度設置合理,既便于空氣(指汽化后的藥劑)穿過托盤又避免掉粉(托盤上盛放的粉體從孔洞掉落)。(加熱的)溫度選擇合適,低于藥劑沸點的50~100%,優選為60~80%。

技術特征:

1.一種超細球形二氧化硅的均勻改性方法,其特征在于,由如下依次進行的步驟構成:

2.根據權利要求1所述的一種超細球形二氧化硅的均勻改性方法,其特征在于,所述托盤的厚度為2-50cm,托盤上孔洞的目數為50-1000目;所述加熱裝置的溫度根據不同藥劑的閃點和沸點設置;所述加熱裝置的溫度為50-300℃;改性時間為3-12h,以藥劑反應完,無回流液體為止。

3.根據權利要求2所述的一種超細球形二氧化硅的均勻改性方法,其特征在于,所述托盤的厚度為10-25cm,托盤上孔洞的目數為100-300目;所述加熱裝置的溫度為100-150;改性時間為5-8h,以藥劑反應完,無回流液體為止。

4.根據權利要求3所述的一種超細球形二氧化硅的均勻改性方法,其特征在于,所述托盤采用304或316不銹鋼制成;所述改性藥劑為硅烷偶聯劑,所述改性藥劑為甲基三甲氧基硅烷、二甲基二甲氧基硅烷、三甲基甲氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、kh550、kh560、kh570、苯基三甲氧硅烷或苯基氨基西基三甲氧硅烷中的任意一種。

5.根據權利要求4所述的一種超細球形二氧化硅的均勻改性方法,其特征在于,所述藥劑的用量為粉體的0.05-5%。

6.根據權利要求5所述的一種超細球形二氧化硅的均勻改性方法,其特征在于,所述藥劑的用量為粉體的0.5-1.5%。

7.如權利要求1至6任一項所述超細球形二氧化硅的均勻改性方法所涉及的改性裝置,其特征在于,由密封箱體、密封箱體內底壁上設置的藥劑汽化裝置、密封箱體壁內設置的加熱裝置、密封箱體內由上至下設置的若干個間隔設置的托盤、密封箱體上設置的排氣冷凝管道及控制器構成。

8.根據權利要求7所述的一種超細球形二氧化硅的均勻改性裝置,其特征在于,所述排氣冷凝管與密封箱體內腔相連通,排氣冷凝管的一端設置在密封箱體的頂部,另一端設置在密封箱體的下部側面且穿過密封箱體后與藥劑汽化裝置相連。

技術總結

本發明公開了一種超細球形二氧化硅的均勻改性方法,將粉體粒徑為50?1000納米的球形二氧化硅粉體放置到設有貫穿孔洞的托盤中;將改性藥劑放置到藥劑汽化裝置中;設定加熱裝置溫度后啟動,使得藥劑和粉體共同加熱,汽化后的藥劑上升通過托盤的孔洞,穿透到粉體間的空隙和粉體表面,高溫下粉體和汽化藥劑反應,未反應的汽化藥劑上升逸出至頂部,通過排氣冷凝管道冷卻回流到汽化裝置中繼續汽化參與改性,直至藥劑反應完,無回流液體為止。本發明還公開了改性裝置,由密封箱體、藥劑汽化裝置、加熱裝置、若干個間隔設置的托盤、排氣冷凝管道及控制器構成。本發明解決超細硅微粉改性均勻性問題,無需有機試劑,操作簡單效率高、成本低、安全環保。

技術研發人員:劉亞,劉智玉,陳光榮

受保護的技術使用者:江蘇輝邁粉體科技有限公司

技術研發日:

技術公布日:2024/10/14

- 還沒有人留言評論。精彩留言會獲得點贊!