一種鋁基材料再生硼氫化鋰的方法

本發明涉及不可逆儲氫材料再生領域,具體涉及一種鋁基材料再生硼氫化鋰的方法。

背景技術:

1、如果能克服氫氣高效安全的制取、存儲和運輸以及燃料電池轉化方面的挑戰,氫氣具有以零碳排放和零污染的方式滿足未來能源需求的潛力。氫氣的存儲由于其易擴散和標況下超低的密度特點顯得尤為突出。與復雜配位氫化物的可逆存儲相比,不可逆儲氫,特別是硼氫化鋰水解制氫,具有放氫容量高、制氫速率快、操作條件溫和安全性高的內在優勢。硼氫化鋰的水解按如下反應進行:

2、libh4?+?(2+x)h2o?→?libo2·xh2o?+?4h2????????(1)

3、該反應是不可逆,即水解副產物不能通過直接氫化反應再生。目前工業制備硼氫化鋰的方法是在乙醚或異丙胺中回流加熱鹵化鋰(如氯化鋰)和硼氫化鈉。然而,該方法合成的硼氫化鋰成本過于昂貴,限制了其水解制氫的實際應用。因此,亟需開發一種硼氫化鋰水解副產物(libo2·xh2o)再生硼氫化鋰的方法。

4、以前,硼氫化鋰的再生是基于將libo2·xh2o中的b-o鍵轉化為b-h鍵,但b-o鍵的斷裂和b-h鍵的形成之間的高能壘導致反應通常需要昂貴的強還原劑(如氫化鎂)。通過球磨氫化鎂和無水偏硼酸鋰再生硼氫化鋰具有高的再生產率。值得注意的是,硼氫化鋰真正水解產物是水合偏硼酸鋰(libo2·xh2o)或偏硼酸鋰水溶液。上述方法在再生之前,需要在470℃以上對水合偏硼酸鋰進行脫水,引起高能耗,帶來新成本。

5、專利cn108285131a公開了一種室溫固相球磨制備硼氫化鋰的方法,將libo2·2h2o直接與氫化鎂在氬氣氣氛下球磨,成功再生了硼氫化鋰。然而,由于結晶水的存在,導致需要消耗昂貴氫化鎂,使用量是采用無水偏硼酸鋰的兩倍。為了降低成本,在類似的條件下,使用廉價的鎂取代氫化鎂,與libo2·2h2o反應,但生成動力學較慢,硼氫化鋰產率不高。專利cn?115784158a公開了利用稀土-鎂合金再生硼氫化鋰的方法,將稀土-鎂合金與libo2·2h2o再生硼氫化鋰,一定程度改善了硼氫化鋰的形成動力學。針對硼氫化鋰水解的大規模應用,仍有必要進一步降低成本,開發新的更為便宜的還原劑。

技術實現思路

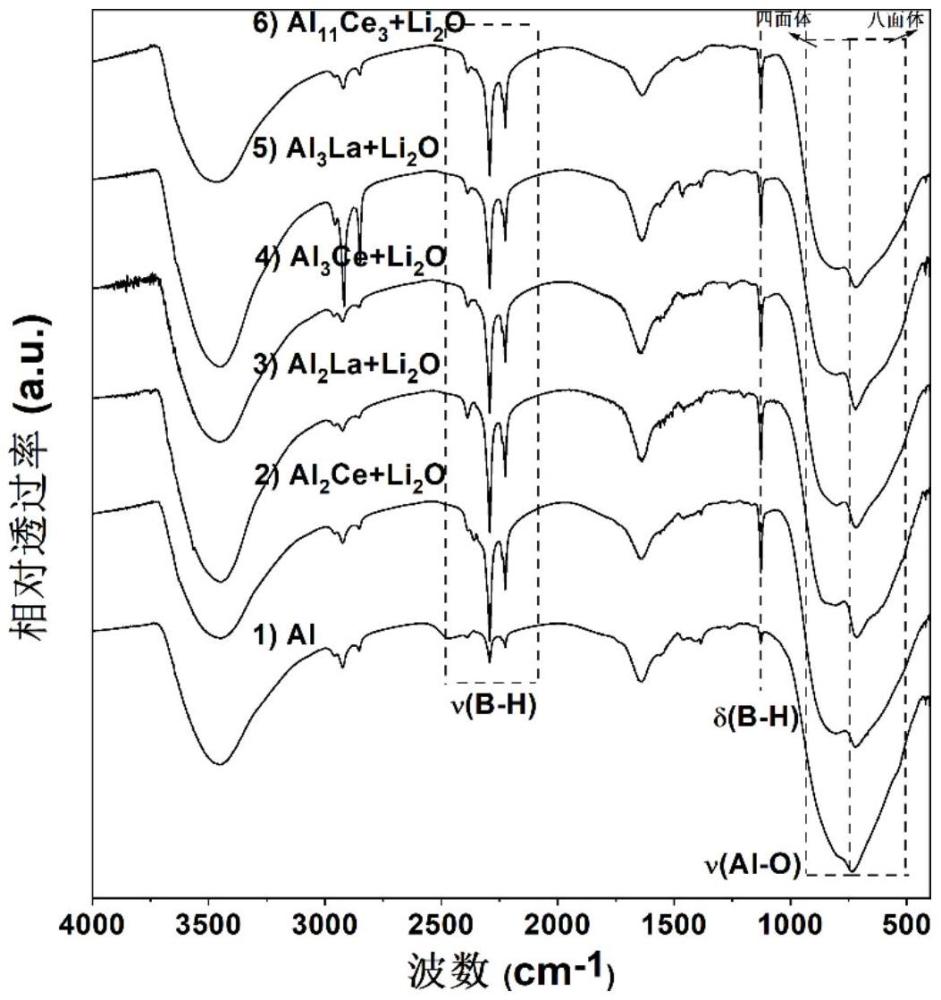

1、為了克服現有技術存在的不足,本發明的目的是提供一種鋁基材料再生硼氫化鋰的方法,本發明通過常溫常壓下直接球磨二水偏硼酸鋰、鋁、稀土-鋁金屬間化合物和氧化鋰混合物一步再生硼氫化鋰,具有工藝簡單、成本低、易工業化的優點。其中,添加稀土-鋁金屬間化合物,旨在解決氫氣在鋁表面高的解離能(>1ev),促進正負氫之間的轉化,改善球磨效率,促進硼氫化鋰的形成;添加氧化鋰,旨在破除氧化鋁鈍化層,改善擴散傳質,提高硼氫化鋰的再生動力學。

2、本發明提供一種鋁基材料再生硼氫化鋰的方法,包括如下步驟:

3、將二水偏硼酸鋰、鋁、稀土-鋁金屬間化合物和氧化鋰裝入球磨罐中,在非氧化氣氛或真空條件下,進行球磨處理,即可再生硼氫化鋰。通過乙醚提純就可獲得純凈的固體硼氫化鋰。

4、上述方案中,所述的稀土-鋁金屬間化合物為al2ce、al3ce、al11ce3、al2la、al3la中的一種以上。將輕稀土鈰與鋁按照摩爾比al:ce=2:1或3:1或11:3,或者將輕稀土鑭與鋁按照摩爾比al:la=2:1或3:1通過熔煉方法獲得,熔煉溫度控制在相應合金液相線溫度基礎上再加80-100℃,熔煉時間為4-6min。其中稀土含量高的稀土-鋁金屬間化合物更易獲得純相。

5、上述方案中,二水偏硼酸鋰、鋁、稀土-鋁金屬間化合物和氧化鋰的摩爾比為1:(3.875-3):(1/36-1/3):2/3。

6、本發明所提出的球磨處理均在室溫下進行。

7、優選地,所述的氧化鋰與二水偏硼酸鋰摩爾比為2/3:1。

8、優選地,所述稀土-鋁金屬間化合物為al2ce或al2la。二水偏硼酸鋰、鋁、al2ce或al2la、氧化鋰的摩爾比為1:(3.875-3):(1/24-1/3):2/3。

9、上述方案中,所述稀土-鋁金屬間化合物最優選為al2ce,所述二水偏硼酸鋰、鋁、al2ce、氧化鋰的摩爾比為1:3.75:1/12:2/3,球磨時間為10h。

10、優選地,所述非氧化氣氛為氬氣氣氛、氫氣氣氛、氬氣和氫氣的混合氣氛中的一種。非氧化氣氛在球磨罐內的壓力為0-2mpa。

11、優選地,所述的球磨處理的球料比為30-50:1,球磨處理的時間為5-10h。

12、優選地,所述的球磨處理采用擺振球磨機,擺振球磨機的轉速為1000-1200r/min。

13、優選地,所述真空條件的真空度為10pa以下。

14、與現有技術相比,本發明具有如下優點和有益效果:

15、(1)與現有技術相比,本發明采用鋁基還原劑,避免了昂貴氫化鎂的使用,適合量產。al比mg更豐富、更便宜、更穩定,更重要的是可以被氧化成更高的價態(al3+),提供更多電子,將更多的二水偏硼酸鋰轉化為硼氫化鋰。

16、(2)在使用鋁基還原劑的基礎上,將稀土-鋁金屬間化合物作為添加劑部分取代鋁的用量,少量的稀土-鋁金屬間化合物添加,顯著提高了硼氫化鋰的產率。再生產率提高有以下幾個原因:一、稀土-鋁屬間化合物具有硬脆特性,作為助磨劑,解決鋁單質因高塑性而粘罐、團聚的問題,提高球磨效率;二、稀土-鋁金屬間化合物少量的添加引入親氫的稀土元素,改善原位形成氫氣的解離,促進正負氫之間的轉化,促進硼氫化鋰的形成,提高硼氫化鋰的產率;三、本發明添加氧化鋰,破除致密的氧化鋁鈍化層,改善擴散傳質,提高硼氫化鋰的再生動力學,提高了硼氫化鋰的產率;四、輕稀土鑭和鈰,具有電負性低的特點,具有強的還原性,同樣能提供電子還原二水偏硼酸鋰。此外,永磁材料產業的迅猛發展造成了儲量最豐富的稀土元素la、ce大量積壓,價格低廉。其使用不僅可以降低al的使用量還可以促進稀土的平衡應用。

17、(3)本發明直接使用水合偏硼酸鋰,避免了470℃的高溫脫水過程,降低了能耗,降低了成本;水合偏硼酸鋰中結晶水作為硼氫化鋰的再生的氫源,即將結晶水的正氫轉變為硼氫化鋰中的負氫,無需額外引入如氫化鎂類昂貴的氫源。

18、(4)本發明通過室溫高能球磨實現了硼氫化鋰的再生,添加稀土鋁金屬間化合物和氧化鋰,球磨10h,產率達到10.4%,約為純鋁(0.3%)35倍。

技術特征:

1.一種鋁基材料再生硼氫化鋰的方法,其特征在于,包括如下步驟:

2.根據權利要求1所述的方法,其特征在于,所述稀土-鋁金屬間化合物為al2ce、al3ce、al11ce3、al2la、al3la中的一種以上。

3.根據權利要求1所述的方法,其特征在于,所述稀土-鋁金屬間化合物,將輕稀土鈰與鋁按照摩爾比al:ce=2:1或3:1或11:3,或者將輕稀土鑭與鋁按照摩爾比al:la=2:1或3:1通過熔煉方法獲得,熔煉溫度控制在相應合金液相線溫度基礎上再加80-100℃,熔煉時間為4-6min。

4.根據權利要求1所述的方法,其特征在于,二水偏硼酸鋰、鋁、稀土-鋁金屬間化合物和氧化鋰的摩爾比為1:(3.875-3):(1/36-1/3):2/3。

5.根據權利要求1所述的方法,其特征在于,所述的球磨處理為固相球磨法。

6.根據權利要求1所述的方法,其特征在于,所述的球磨處理采用擺振球磨機,擺振球磨機的轉速為1000-1200r/min,球磨處理的球料比為30-50:1。

7.根據權利要求1所述的方法,其特征在于,所述球磨處理在室溫下進行,球磨處理的時間為5-10h。

8.根據權利要求1所述的方法,其特征在于,所述非氧化氣氛為氬氣氣氛、氫氣氣氛、氬氣和氫氣的混合氣氛中的一種。

9.根據權利要求1所述的方法,其特征在于,所述非氧化氣氛在球磨罐內的壓力為0-2mpa。

10.根據權利要求1-9任一項所述的方法,其特征在于,所述真空條件的真空度為10pa以下。

技術總結

本發明公開了一種鋁基材料再生硼氫化鋰的方法。本發明通過同時添加稀土?鋁金屬間化合物與氧化鋰,與鋁和二水偏硼酸鋰于非氧化氣氛或真空條件下在球磨罐內進行固相球磨再生硼氫化鋰;通過添加稀土?鋁金屬間化合物與氧化鋰添加劑,改善了球磨效率,破除氧化鋁鈍化層,改善正負氫轉化,促進硼氫化鋰的形成,提高硼氫化鋰的產率;所述的稀土?鋁金屬間化合物添加劑包含廉價的Al<subgt;2</subgt;Ce、Al<subgt;3</subgt;Ce、Al<subgt;11</subgt;Ce<subgt;3</subgt;、Al<subgt;2</subgt;La、Al<subgt;3</subgt;La中的一種以上。本發明具有工藝簡單、成本低、易工業化的優點。

技術研發人員:朱用洋,曾黎明,吳岱豐,周慶,唐仁衡

受保護的技術使用者:廣東省科學院資源利用與稀土開發研究所

技術研發日:

技術公布日:2024/10/14

- 還沒有人留言評論。精彩留言會獲得點贊!