一種微納米鏡面數控拋光磨削機床的制作方法

本發明涉及拋光磨削設備,特別是涉及一種微納米鏡面數控拋光磨削機床。

背景技術:

1、目前,長條形擠出模具平模頭唇邊平面鏡面拋光主要通過人工拋光完成,常用的方法包括先使用砂紙和油石進行初拋,然后使用油石和研磨膏進行半精拋和精拋,然而,這種人工拋光方法存在諸多不足,首先,人工拋光的平面形位公差較差,即使技術嫻熟的工人也難以保證平面度在0.01—0.015之間,其次,拋光后的表面粗糙度一般為0.06μm,難以達到更高的精度,最終合模后,裝配的產品質量較差,難以滿足高精度、高品質的要求。

2、基于此,需一種微納米鏡面數控拋光磨削機床。

技術實現思路

1、為實現上述目的,本發明提供了如下方案:一種微納米鏡面數控拋光磨削機床,包括:

2、環形外殼、步進電機和環形內板;

3、所述環形外殼的內壁通過軸承與環形內板的外壁轉動連接,所述步進電機安裝于環形外殼的頂部并其輸出軸與環形內板固定;

4、所述環形內板底部呈三角安裝有三個拋光內調換機構,每個所述拋光內調換機構包括微型氣缸、變頻電機和聯軸;

5、所述變頻電機螺栓安裝于微型氣缸的氣軸端,所述變頻電機通過傳動機構與聯軸傳動連接;

6、所述拋光內調換機構的底部安裝拋光控制機構,所述拋光控制機構包括上聯動軸、下聯動軸、壓力傳感器、兩個高頻振動器、拋模刀具和振動控制器;

7、所述壓力傳感器螺絲連接于所述上聯動軸與下聯動軸相鄰連接位置,兩個所述高頻振動器對稱螺絲連接于下聯動軸的外壁,所述拋模刀具安裝于下聯動軸的底端部,所述上聯動軸的上端部與聯軸的下端部固定,三個所述拋光控制機構各配備不同的拋模刀具,分別初拋、半精拋和精拋;

8、數據采集模塊,所述壓力傳感器電性連接至數據采集模塊;

9、總控制器,所述數據采集模塊電性連接至總控制器,所述總控制器電性連接至振動控制器,并且所述振動控制器電性連接至兩個高頻振動器;

10、所述壓力傳感器實時監測拋磨過程中不同點的壓力值,并將這些數據傳輸至數據采集模塊;

11、所述數據采集模塊接收并處理壓力傳感器傳輸的數據,將處理后的數據發送至總控制器;

12、總控制器根據接收到的實時壓力數據計算,設定多個壓力閾值,并生成控制指令,當采集到的壓力變化超過設定閾值時,總控制器會調整微型氣缸切換拋模刀具,并通過振動控制器調整兩個高頻振動器的振動頻率。

13、進一步的,所述總控制器根據數據采集模塊處理的實時壓力數據,計算設定壓力閾值:

14、

15、其中,為設定的壓力閾值,為實時壓力數據的平均值,為預設的控制系數,為壓力數據的標準差。

16、進一步的,所述壓力傳感器檢測到的壓力值低于設定的下限閾值時,總控制器通過振動控制器將兩個高頻振動器的振動頻率從當前頻率增加至預設增量后的頻率,其中:

17、

18、并通過所述變頻電機調整拋模刀具的轉速。

19、進一步的,所述壓力傳感器檢測到的壓力值高于設定的上限閾值時,總控制器通過振動控制器將兩個高頻振動器的振動頻率從當前頻率減少至預設減量后的頻率,其中:

20、

21、并通過所述微型氣缸切換拋模刀具。

22、進一步的,所述傳動機構包括殼體、主皮帶輪、皮帶和副皮帶輪;所述變頻電機螺絲安裝于殼體的頂部一側,所述變頻電機的輸出軸與主皮帶輪固定,所述主皮帶輪通過皮帶和副皮帶輪傳動連接,所述副皮帶輪與聯軸的上端部固定。

23、進一步的,所述殼體的底部設置有限位板,所述限位板的頂部且兩側分別焊接有滑桿,所述殼體底部且位于聯軸處開設有軸弧滑槽,所述殼體的底部且位于軸弧滑槽的兩側開設有桿弧滑槽,所述聯軸的外壁滑動連接于軸弧滑槽內,所述滑桿滑動連接于桿弧滑槽內,所述聯軸貫穿固定限位板的中部。

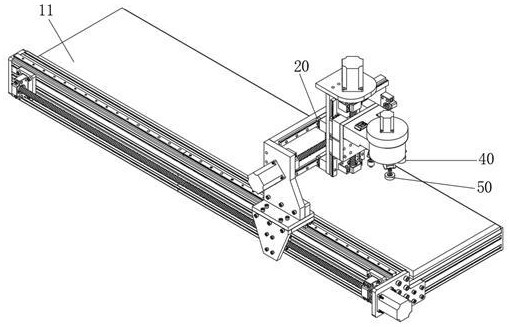

24、進一步的,所述環形外殼的一側安裝有床架機構,所述床架機構包括橫床架梁板、橫床架位移絲桿模組、縱床架梁板、縱床架位移絲桿模組和支撐板;

25、所述橫床架梁板前側與橫床架位移絲桿模組橫向螺栓安裝,所述橫床架位移絲桿模組的滾珠螺母與縱床架梁板縱向螺栓安裝,所述縱床架梁板的前側與縱床架位移絲桿模組縱向螺栓安裝,所述縱床架位移絲桿模組的滾珠螺母與支撐板螺栓連接,所述床架機構的底部安裝有工作臺,所述工作臺上的磨床物料承載面采用大理石;

26、所述工作臺的側面螺栓安裝有臺床架位移絲桿模組,所述臺床架位移絲桿模組的滾珠螺母安裝有位移座,所述橫床架梁板的底部兩側分別與位移座的頂部螺栓連接,所述工作臺的頂部螺絲連接有軌道,所述軌道的外壁滑動連接有滑塊,所述位移座靠近工作臺的底側與滑塊的頂部螺栓連接。

27、進一步的,所述數據采集模塊和總控制器安裝于支撐板的上部。

28、根據本發明提供的具體實施例,本發明公開了以下技術效果:

29、一、本發明的一種微納米鏡面數控拋光磨削機床,通過引入自動化拋光顯著提高拋光精度和效率,解決現有技術中存在的人工拋光平面形位公差差、精度低和表面粗糙度高的問題,本申請集成力反饋實時監控和高頻振動輔助,能夠實時監測拋磨過程中的壓力值,并根據實際壓力值動態調整振動頻率和拋模刀具,優化拋磨效果;

30、二、本發明通過初拋階段的高振動頻率快速去除表面材料,通過半精拋階段適中的振動頻率和壓力實現細化拋光,以及通過精拋階段在微接觸力下進行高精度拋光,確保涂覆層達到鏡面效果,三種配備不同可轉的拋模刀具,適應不同精度的拋光磨削,保證各階段拋光磨削效果。

技術特征:

1.一種微納米鏡面數控拋光磨削機床,其特征在于,包括:

2.根據權利要求1所述的一種微納米鏡面數控拋光磨削機床,其特征在于,所述總控制器(35)根據數據采集模塊(34)處理的實時壓力數據,計算設定壓力閾值:

3.根據權利要求1所述的一種微納米鏡面數控拋光磨削機床,其特征在于,所述壓力傳感器(53)檢測到的壓力值低于設定的下限閾值時,總控制器(35)通過振動控制器(56)將兩個高頻振動器(54)的振動頻率從當前頻率增加至預設增量后的頻率,其中:

4.根據權利要求1所述的一種微納米鏡面數控拋光磨削機床,其特征在于,

5.根據權利要求1所述的一種微納米鏡面數控拋光磨削機床,其特征在于,所述傳動機構包括殼體(43)、主皮帶輪(44)、皮帶(45)和副皮帶輪(46);所述變頻電機(42)螺絲安裝于殼體(43)的頂部一側,所述變頻電機(42)的輸出軸與主皮帶輪(44)固定,所述主皮帶輪(44)通過皮帶(45)和副皮帶輪(46)傳動連接,所述副皮帶輪(46)與聯軸(47)的上端部固定。

6.根據權利要求5所述的一種微納米鏡面數控拋光磨削機床,其特征在于,所述殼體(43)的底部設置有限位板(49),所述限位板(49)的頂部且兩側分別焊接有滑桿(48),所述殼體(43)底部且位于聯軸(47)處開設有軸弧滑槽(411),所述殼體(43)的底部且位于軸弧滑槽(411)的兩側開設有桿弧滑槽(412),所述聯軸(47)的外壁滑動連接于軸弧滑槽(411)內,所述滑桿(48)滑動連接于桿弧滑槽(412)內,所述聯軸(47)貫穿固定限位板(49)的中部。

7.根據權利要求1所述的一種微納米鏡面數控拋光磨削機床,其特征在于,所述環形外殼(31)的一側安裝有床架機構(20),所述床架機構(20)包括橫床架梁板(21)、橫床架位移絲桿模組(22)、縱床架梁板(23)、縱床架位移絲桿模組(24)和支撐板(25);

8.根據權利要求7所述的一種微納米鏡面數控拋光磨削機床,其特征在于,所述數據采集模塊(34)和總控制器(35)安裝于支撐板(25)的上部。

9.根據權利要求8所述的一種微納米鏡面數控拋光磨削機床,其特征在于,所述床架機構(20)的底部安裝有工作臺(11),所述工作臺(11)上的磨床物料承載面采用大理石;

10.根據權利要求9所述的一種微納米鏡面數控拋光磨削機床,其特征在于,所述工作臺(11)的頂部螺絲連接有軌道(14),所述軌道(14)的外壁滑動連接有滑塊(15),所述位移座(13)靠近工作臺(11)的底側與滑塊(15)的頂部螺栓連接。

技術總結

本發明公開一種微納米鏡面數控拋光磨削機床,包括:環形外殼、步進電機和環形內板;所述環形外殼的內壁通過軸承與環形內板的外壁轉動連接,所述步進電機安裝于環形外殼的頂部并其輸出軸與環形內板固定;所述環形內板底部呈三角安裝有三個拋光內調換機構,每個所述拋光內調換機構包括微型氣缸、變頻電機和聯軸。本發明的一種微納米鏡面數控拋光磨削機床,通過引入自動化拋光顯著提高拋光精度和效率,解決現有技術中存在的人工拋光平面形位公差差、精度低和表面粗糙度高的問題,本申請集成力反饋實時監控和高頻振動輔助,能夠實時監測拋磨過程中的壓力值,并根據實際壓力值動態調整振動頻率和拋模刀具,優化拋磨效果。

技術研發人員:張國平,張勛亮,榮張進

受保護的技術使用者:常州市友利桐自動化設備有限公司

技術研發日:

技術公布日:2024/10/14

- 還沒有人留言評論。精彩留言會獲得點贊!