一種晶圓切割用螺旋線鋸生產設備的制作方法

本發明涉及波浪形鋼絲的生產技術,具體涉及一種晶圓切割用螺旋線鋸生產設備。

背景技術:

1、半導體芯片是使用單晶硅制造而成,硅片是使用單晶棒使用多線切割機切割而成。多線切割機使用的線鋸,目前主流的有兩種,一種是金剛線,主要用在多晶硅,和單晶硅太陽能電池板使用的硅片。另一種是使用鍍銅鋼絲砂漿切割,雖然金剛線切割效率高,成本低由于金剛線切割表面質量沒有砂漿切割好,目前在芯片用單晶硅片切割任然主要采用砂漿切割法。砂漿切割法是使用鋼絲作為載體,碳化硅粉末制成的砂漿進行切割硅棒。由于直絲帶砂能力差,所有一種新的帶有波浪形狀的切割鋼絲逐步替代了直絲。見圖1所示。鋼絲100被卷筒牽引來回運動或單向運動,砂漿101被帶到切縫中,碳化硅顆粒和硅錠102摩擦,起到切割的目的。

2、這種波浪形狀的鋼絲由于橫截面整體形狀不是圓形,在切割過程中很難保證切縫寬度的一致性。見圖2所示,為波浪鋼絲的生產制造原理。在拉絲機上安裝兩個嚙合的齒輪(齒型和齒數都有特殊的要求)。當鋼絲100通過相嚙合的齒輪組103時候,就被擠壓成波浪形狀。(為了看的明顯波高是加高后的效果,實際只有鋼絲直徑的1/2左右,如圖3所示)。

3、如果使用兩組齒輪,分別對鋼絲進行輥壓,在兩個方向上各有一組波浪,將更加增強鋼絲的帶砂效果,從而提高切割效率。如圖4所示,鋼絲通過一號齒輪組104和二號齒輪組105兩組垂直的齒輪,但是,在鋼絲的截面視圖,是一個矩形,矩形的寬,高分別是兩組波高和鋼絲直徑的和。(波高是被放大10倍的效果)這種矩形的波浪鋼絲切割效率高,但切割表面質量仍然沒有直絲效果好,切口寬,出片率還低。

技術實現思路

1、本發明針對現有技術中存在的問題,提出一種晶圓切割用螺旋線鋸生產設備,使用兩組齒輪輥壓鋼絲,輥壓的同時兩組齒輪整體圍繞鋼絲旋轉。生產出來的鋼絲,端面視圖就是一個相對規則的圓形,能夠在切縫里面旋轉,也就保證了切割質量和成品率。

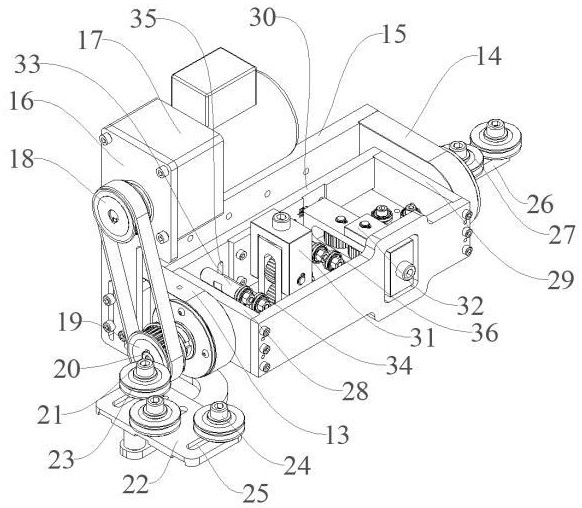

2、本發明所采用的技術方案是:一種晶圓切割用螺旋線鋸生產設備,變形器支架,變形器支架內安裝第一變形器、第二變形器,第一變形器、第二變形器相垂直,變形器支架轉動安裝在固定底座上,固定底座上安裝驅動機構,驅動機構傳動連接變形器支架。

3、在上述方案的基礎上,作為優選,第一變形器、第二變形器為結構相同的變形器,變形器包括:

4、變形器下支架,變形器下支架上具有變形器第一條形孔,變形器第一條形孔內轉動安裝第一變形齒輪、第二變形齒輪,鋼絲自第一變形齒輪、第二變形齒輪之間穿過,第一變形齒輪、第二變形齒輪的中心距大于齒根圓直徑,小于齒尖圓直徑,第一變形齒輪、第二變形齒輪的尺寸相同,第一變形齒輪固定第一軸承的外圈上,第一軸承內圈固定連接短銷軸,短銷軸固定在變形下支架上;

5、在上述方案的基礎上,作為優選,變形器上支架,呈u形,包括上端板、左側板、右側板;

6、與變形器第一條形孔對應的變形器下支架的兩側具有變形器第二條形孔,變形器第二條形孔的長度方向與變形器第一條形孔的長度方向一致,第二變形齒輪固定在第二軸承的外圈上,第二軸承內圈固定長銷軸上,長銷軸上套設有隔套,隔套有兩個,長度一致,分別位于第二軸承的兩側,且均一端抵在第二軸承上,另一端抵在對應的左側板、右側板上,長銷軸固定在變形器上支架上。

7、在上述方案的基礎上,作為優選,上端板與變形器下支架之間設有墊片,螺栓穿過墊片與變形器下支架上端固定連接,通過調整墊片的厚度及數量改變第一變形齒輪和第二變形齒輪之間的距離,改變鋼絲波高。

8、在上述方案的基礎上,作為優選,驅動裝置為電機,固定底座包括并行設置的第一側板、第二側板以及將第一側板、第二側板固定連接的第一背板,第一側板的外側固定安裝電機支撐板,電機支撐板的上端固定安裝電機,電機位于電機支撐板的內側,電機的輸出軸伸出至電機支撐板的外側,電機的輸出軸上固定安裝主動輪,主動輪通過帶/鏈傳動連接從動輪,從動輪固定在第一連接軸上,第一連接軸轉動安裝在第一側板上,第一連接軸上具有第一通孔。

9、在上述方案的基礎上,作為優選,第一側板上固定安裝有出線架,出線架上轉動安裝出線導輪,出線導輪的軸向為豎直方向,且至少有一個出線導輪與第一通孔的軸線相切。

10、在上述方案的基礎上,作為優選,出線導輪轉動安裝在出線軸上,出線軸通過螺母固定安裝在出線架上的出線條形孔內。

11、在上述方案的基礎上,作為優選,第二側板上轉動安裝第二連接軸,第二連接軸上具有第二通孔,第二通孔與第一通孔同軸線設置。

12、第二側板上固定安裝進線架,進線架上安裝進線導輪,進線導輪的軸向為豎直方向,且至少有一個進線導輪與第二通孔的軸線相切。

13、在上述方案的基礎上,作為優選,變形器支架包括并行設置的第三側板、第四側板以及將第三側板、第四側板固定連接的第二背板,第三側板與第一側板之間具有間隔且第三側板固定連接第一連接軸,第四側板與第二側板之間具有間隔且第二側板固定連接第二連接軸,第一連接軸、第二連接軸上的第一通孔、第二通孔均穿過對應的第三側板、第四側板。

14、在上述方案的基礎上,作為優選,第一變形器與第三側板之間安裝有第一導輪組,第一導輪組包括三個轉動安裝第一導輪軸上的三個第一導輪,三個第一導輪呈等腰三角形分布,第一導輪的中間具有寬度2mm的90度的v型槽,第一導輪軸通過螺栓固定安裝在第二背板上的第一條形孔內;

15、第一變形器和第二變形器之間的第二背板上安裝有第二導輪組,第二導輪組與第一導輪組在第二背板上的安裝方式相同,第二導輪組的三個第二導輪上的導輪槽底部為平面,可讓波平繞在第二導輪上,通過調節中間一個平底導輪的位置,能夠保證鋼絲不旋轉,保證鋼絲在進入第一變形器時,確保和第二變形器產生的波形成90度的垂直方向;

16、第二變形器與第四側板之間安裝有第三導輪組,第三導輪組包括固定在第二背板上的第三導輪組支架,第三導輪組支架上轉動安裝三個第三導輪,三個第三導輪呈等腰三角形分布,第一導輪的中間具有寬度2mm的90度的v型槽,三個第三導輪均轉動安裝在第三導輪軸上,第三導輪軸通過螺栓固定安裝在第三導輪組支架上的第三條形孔內。

17、與現有技術相比,本發明具有以下有益效果:

18、使用兩組齒輪輥壓鋼絲,輥壓的同時兩組齒輪整體圍繞鋼絲旋轉。生產出來的鋼絲,端面視圖就是一個相對規則的圓形,能夠在切縫里面旋轉,也就保證了切割質量和成品率。

技術特征:

1.一種晶圓切割用螺旋線鋸生產設備,其特征在于,包括變形器支架,變形器支架內安裝第一變形器、第二變形器,第一變形器、第二變形器相垂直,變形器支架轉動安裝在固定底座上,固定底座上安裝驅動機構,驅動機構傳動連接變形器支架。

2.如權利要求1所述的晶圓切割用螺旋線鋸生產設備,其特征在于,第一變形器、第二變形器為結構相同的變形器,變形器包括:

3.如權利要求2所述的晶圓切割用螺旋線鋸生產設備,其特征在于,變形器上支架,呈u形,包括上端板、左側板、右側板;

4.如權利要求3所述的晶圓切割用螺旋線鋸生產設備,其特征在于,上端板與變形器下支架之間設有墊片,螺栓穿過墊片與變形器下支架上端固定連接,通過調整墊片的厚度及數量改變第一變形齒輪和第二變形齒輪之間的距離,改變鋼絲波高。

5.如權利要求1所述的晶圓切割用螺旋線鋸生產設備,其特征在于,驅動裝置為電機,固定底座包括并行設置的第一側板、第二側板以及將第一側板、第二側板固定連接的第一背板,第一側板的外側固定安裝電機支撐板,電機支撐板的上端固定安裝電機,電機位于電機支撐板的內側,電機的輸出軸伸出至電機支撐板的外側,電機的輸出軸上固定安裝主動輪,主動輪通過帶/鏈傳動連接從動輪,從動輪固定在第一連接軸上,第一連接軸轉動安裝在第一側板上,第一連接軸上具有第一通孔。

6.如權利要求5所述的晶圓切割用螺旋線鋸生產設備,其特征在于,第一側板上固定安裝有出線架,出線架上轉動安裝出線導輪,出線導輪的軸向為豎直方向,且至少有一個出線導輪與第一通孔的軸線相切。

7.如權利要求6所述的晶圓切割用螺旋線鋸生產設備,其特征在于,出線導輪轉動安裝在出線軸上,出線軸通過螺母固定安裝在出線架上的出線條形孔內。

8.如權利要求7所述的晶圓切割用螺旋線鋸生產設備,其特征在于,第二側板上轉動安裝第二連接軸,第二連接軸上具有第二通孔,第二通孔與第一通孔同軸線設置,第二側板上固定安裝進線架,進線架上安裝進線導輪,進線導輪的軸向為豎直方向,且至少有一個進線導輪與第二通孔的軸線相切。

9.如權利要求8所述的晶圓切割用螺旋線鋸生產設備,其特征在于,變形器支架包括并行設置的第三側板、第四側板以及將第三側板、第四側板固定連接的第二背板,第三側板與第一側板之間具有間隔且第三側板固定連接第一連接軸,第四側板與第二側板之間具有間隔且第二側板固定連接第二連接軸,第一連接軸、第二連接軸上的第一通孔、第二通孔均穿過對應的第三側板、第四側板。

10.如權利要求9所述的晶圓切割用螺旋線鋸生產設備,其特征在于,第一變形器與第三側板之間安裝有第一導輪組,第一導輪組包括三個轉動安裝第一導輪軸上的三個第一導輪,三個第一導輪呈等腰三角形分布,第一導輪的中間具有寬度2mm的90度的v型槽,第一導輪軸通過螺栓固定安裝在第二背板上的第一條形孔內;

技術總結

本發明公開了一種晶圓切割用螺旋線鋸生產設備,包括變形器支架,變形器支架內安裝第一變形器、第二變形器,第一變形器、第二變形器相垂直,變形器支架轉動安裝在固定底座上,固定底座上安裝驅動機構,驅動機構傳動連接變形器支架。使用兩組齒輪輥壓鋼絲,輥壓的同時兩組齒輪整體圍繞鋼絲旋轉,生產出來的鋼絲,端面視圖就是一個相對規則的圓形,能夠在切縫里面旋轉,也就保證了切割質量和成品率。

技術研發人員:林理波,于新明,方煜宏,朱建國

受保護的技術使用者:中天鋼鐵集團(淮安)新材料有限公司

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!