一種連軋在線淬火工藝方法及工程機械用鋼與流程

本發明涉及一種連軋在線淬火工藝方法及工程機械用鋼,屬于淬火的。

背景技術:

1、工程機械活塞桿作為軸類零部件,主要承受軸向載荷,對材料強度、硬度要求高。活塞桿大部分使用非調鋼,常用鋼種為中碳mn~v(釩)系微合金化原理設計,以提升鋼材強度,如45鋼添加v微合金化,以此為基礎設計生產的鋼材可滿足屈服強度350mpa級工程機械用鋼使用要求,但是v微合金化生產成本較高,力學性能也達不到高強度活塞桿要求,而屈服強度450mpa級及以上高強度活塞桿仍然使用調質鋼。高強度活塞桿要求布氏硬度中心處大于220hb、表面硬度250hb~280hb,屈服強度須達到450mpa級及以上,目前高強度活塞桿使用材料為45鋼,通過正火+調質熱處理后使用,熱處理過程能源消耗多、生產成本高。在“雙碳”減排的背景下,工程機械行業作為能源消耗排放大戶,新能源是工程機械未來發展的主要趨勢,鋼廠作為原材料供應端,積極響應、開展工藝創新,本發明采用一種軋制過程強力穿水淬火工藝方法生產工程機械用圓鋼。

技術實現思路

1、為了解決上述存在的問題,本發明公開了一種連軋在線淬火工藝方法及工程機械用鋼,其具體技術方案如下:

2、一種連軋在線淬火工藝方法,包括以下步驟:

3、步驟1:獲得連鑄坯:獲得210mm×210mm連鑄坯;

4、步驟2:步進梁式加熱爐加熱:用步進梁式加熱爐加熱210mm×210mm連鑄坯,加熱溫度控制:加熱段1020℃~1060℃,均熱段1070℃~1100℃,總加熱時間2.5h~3.0h;

5、步驟3:循環高壓水除磷:高壓水除磷壓力為180~190bar,開軋溫度為950℃~1000℃;

6、步驟4:粗軋:6架軋機,軋后料形尺寸為110mm×111mm;

7、步驟5:中軋:4架軋機,軋后料型尺寸為74mm×72mm;

8、步驟6:精軋:2架軋機,軋后料型尺寸為φ57.8mm;

9、步驟7:終軋:kocks定減徑軋機軋制,軋后成品尺寸為φ46mm,控制尺寸允許偏差±0.125mm,橢圓度<0.25mm;

10、步驟8:多道次連續強力穿水:軋制過程打開2#、3#、4#、5#水箱穿水,2#水箱正沖水閥開20%、反沖水閥開40%,3#水箱正沖水閥開60%、反沖水閥開100%,4#、5#水箱正沖水閥開90%、反沖水閥開100%;

11、步驟9:上冷床:鋼材上冷床溫度小于400℃。

12、進一步的,所述步驟4~步驟7組成連軋線,連軋線上四臺水箱連續穿水,水箱沿軋線方向布置,每臺水箱從前往后布置水閥有1、2、3、4、5、6、7,其中1、2、3、4、5為正沖水閥,6、7為反沖水閥,?正沖沿鋼材垂直方向噴射,反沖沿軋制反方向45°角噴射。

13、進一步的,所述2#水箱開1、2、3、4、5、6水閥,正沖水閥開20%、反沖水閥開40%,控制kocks定減徑軋機軋制溫度810℃~840℃,形變強化、細化晶粒,進一步提升淬透性。

14、進一步的,所述3#水箱開1、2、3、4、5、6水閥,正沖水閥水量60%、反沖水閥水量100%,穿水后鋼材控制溫度≤650℃,抑制鐵素體析出、強化珠光體組織。

15、進一步的,所述4#、5#水箱開水閥1、2、3、4、5、6、7,正沖水閥開90%、反沖水閥開100%,控制上冷床溫度<400℃,上冷床返紅溫度<550℃,穿水后瞬間淬火冷卻獲得馬氏體組織,通過鋼材恢復升溫自回火獲得索氏體組織。

16、本發明同時申請由上述的連軋在線淬火工藝方法制得的工程機械用鋼。

17、進一步的,所述工程機械用鋼化學成分質量百分比為c:0.45%~0.49%、si:0.20%~0.30%、mn:0.65%~0.75%、al:0.015%~0.035%、cr:0.05%~0.10%、p≤0.030%、s≤0.030%、其余為fe以及不可避免的雜質。

18、進一步的,所述工程機械用鋼中心處的布氏硬度為225~230hb、表面布氏硬度為256~260hb,屈服強度為465~478mpa。

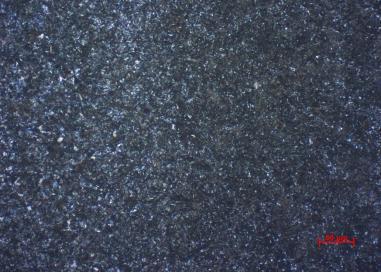

19、進一步的,所述工程機械用鋼穿水層深度為7mm~8mm,穿水層占比為55%~60%,穿水層組織為索氏體+少量珠光體,基體組織為珠光體+少量鐵素體。

20、本發明的原理是:

21、控軋控冷是鋼鐵冶金軋鋼生產中常見組織性能調控方式,多應用于一些鐵素體~珠光體型、貝氏體型非調鋼,通過控制開軋溫度、冷床冷速控制,控制鋼材金相組織中貝氏體或鐵素體析出含量,實現滿足用戶需求的力學性能;而本發明采用連軋過程連續多道次強力穿水方式,控制鋼材上冷床溫度小于400℃,超快冷使過冷奧氏體組織瞬間轉變為馬氏體,通過鋼材自回火方式轉變為索氏體,強化珠光體組織,抑制鐵素體析出,最終達到強化目的。

22、本發明的有益效果是:

23、本發明采用一種連軋在線淬火工藝方法,生產的工程機械用鋼可滿足屈服強度450mpa級以上高強度活塞桿使用要求,取消了熱處理工序,節約能源、降低成本、提升市場競爭力。

24、本發明的工藝方法生產的工程機械用鋼綜合性能可達到熱處理后的實際水平,取消了下游熱處理工序,節約能源,降低成本,可推廣到其他類品種生產應用,如風電錨栓、軸類結構件等。

25、本發明連軋在線淬火工藝方法生產的鋼材布氏硬度中心處225~230hb、表面硬度256~260hb,符合高強度活塞桿使用要求,可用于屈服強度450mpa級及以上工程機械用鋼生產。

26、本發明工藝生產的圓鋼尺寸精度高、外形平直。

技術特征:

1.一種連軋在線淬火工藝方法,其特征在于,包括以下步驟:

2.根據權利要求1所述的連軋在線淬火工藝方法,其特征在于,所述步驟4~步驟7組成連軋線,連軋線上四臺水箱連續穿水,水箱沿軋線方向布置,每臺水箱從前往后布置水閥有1、2、3、4、5、6、7,其中1、2、3、4、5為正沖水閥,6、7為反沖水閥,?正沖沿鋼材垂直方向噴射,反沖沿軋制反方向45°角噴射。

3.根據權利要求1所述的連軋在線淬火工藝方法,其特征在于,所述2#水箱開1、2、3、4、5、6水閥,正沖水閥開20%、反沖水閥開40%,控制kocks定減徑軋機軋制溫度810℃~840℃,形變強化、細化晶粒,進一步提升淬透性。

4.根據權利要求1所述的連軋在線淬火工藝方法,其特征在于,所述3#水箱開1、2、3、4、5、6水閥,正沖水閥水量60%、反沖水閥水量100%,穿水后鋼材控制溫度≤650℃,抑制鐵素體析出、強化珠光體組織。

5.根據權利要求1所述的連軋在線淬火工藝方法,其特征在于,所述4#、5#水箱開水閥1、2、3、4、5、6、7,正沖水閥開90%、反沖水閥開100%,控制上冷床溫度<400℃,上冷床返紅溫度<550℃,穿水后瞬間淬火冷卻獲得馬氏體組織,通過鋼材恢復升溫自回火獲得索氏體組織。

6.由權利要求1~5任一所述的連軋在線淬火工藝方法制得的工程機械用鋼。

7.根據權利要求6所述的工程機械用鋼,其特征在于,所述工程機械用鋼化學成分質量百分比為c:0.45%~0.49%、si:0.20%~0.30%、mn:0.65%~0.75%、al:0.015%~0.035%、cr:0.05%~0.10%、p≤0.030%、s≤0.030%、其余為fe以及不可避免的雜質。

8.根據權利要求6所述的工程機械用鋼,其特征在于,所述工程機械用鋼中心處的布氏硬度為225~230hb、表面布氏硬度為256~260hb,屈服強度為465~478mpa。

9.根據權利要求6所述的工程機械用鋼,其特征在于,所述工程機械用鋼穿水層深度為7mm~8mm,穿水層占比為55%~60%,穿水層組織為索氏體+少量珠光體,基體組織為珠光體+少量鐵素體。

技術總結

本發明涉及一種連軋在線淬火工藝方法及工程機械用鋼,連軋在線淬火工藝方法采用210mm×210mm連鑄坯、步進梁式加熱爐、粗軋、中軋、精軋、終軋(KOCKS)工序,通過多道次強力穿水淬火工藝,控制開軋溫度950℃~1000℃、終軋溫度810℃~840℃、上冷床溫度<400℃,完成鋼材組織轉變,提升硬度、改善塑韌性,得到優良的綜合力學性能的工程機械用鋼,工程機械用鋼滿足屈服強度450MPa級以上,布氏硬度中心處大于220HB、表面硬度250HB~280HB。

技術研發人員:梅國俊,鄭力寧,石可偉,左輝,陳坤,馬恒春,陳偉,張振民,李勝林,李得彩

受保護的技術使用者:江蘇沙鋼集團淮鋼特鋼股份有限公司

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!