一種厚規格管線鋼沖擊性能提升的方法與流程

本發明涉及厚規格管線鋼生產領域,具體是指一種厚規格管線鋼沖擊性能提升的方法。

背景技術:

1、管線鋼是指用于輸送石油、天然氣等管道所用的一類具有特殊要求的鋼種,當前廣泛應用于管道運輸行業。針對管線鋼材料的性能要求中,沖擊韌性作為極其重要的一項,較高的沖擊韌性能在材料在使用過程防止起裂及止裂,對于管道項目的長期穩定服役有重要意義。

2、某鋼廠生產25.0mm厚規格管線鋼過程中,存在板面上下沖擊性能波動大、沖擊功過低。在生產后進行的性能檢測中存在大量沖擊功不符的現象,對于管線用鋼,該類問題在后續使用過程存在巨大隱患。另一方面產線針對精軋入口溫度借助中間坯快速冷卻進行控制,但是實際使用過程因厚規格中間坯存在不同程度返溫,冷卻均勻性較差,在后續層冷階段后出現終冷溫度的振蕩波動,通過對比檢測,終冷溫度更高的區域其沖擊功更低,交付的產品性能質量無法保證。

技術實現思路

1、本發明要解決的技術問題是實際使用過程因厚規格中間坯存在不同程度返溫,冷卻均勻性較差,在后續層冷階段后出現終冷溫度的振蕩波動,通過對比檢測,終冷溫度更高的區域其沖擊功更低,交付的產品性能質量無法保證。

2、為解決上述問題,本發明采取的技術方案如下:本發明是一種厚規格管線鋼沖擊性能提升的方法,包括如下步驟:

3、步驟一,粗軋軋后通過中間坯冷卻設備對中間坯進行快速水冷,使用的中間坯冷卻設備靠近粗軋軋機出口通過快速冷卻抑制奧氏體晶粒在移送過程的長大;

4、步驟二,以傳熱計算公式及模擬軟件計算的相關熱物性參數為基礎,借助有限元仿真軟件熱流耦合的瞬態熱模擬,預估其所需空冷時間,通過后續精軋入口前擺動緩慢空冷,中間坯自內向外沿溫度梯度傳遞熱量,提升了中間坯的溫度均勻性,當精軋入口高溫計檢測值小于980℃后,進入精軋完成軋制;

5、步驟三,整體下調終冷溫度目標值20℃,同時優化超快冷的開啟狀態,為解決下表面晶粒粗大的問題,超快冷下集管比上集管多開啟一根,并對層冷下集管水柱高度進行優化與調試;

6、步驟四,監控層流冷卻水水溫及及時調整水處理相關冷卻設備,保證層冷過程連續冷卻能力;

7、步驟五,對層冷入口掃描式橫斷面溫度儀表進行監控,生產前對層流冷卻側噴角度調整,保證對帶鋼表面殘余冷卻水的清除。

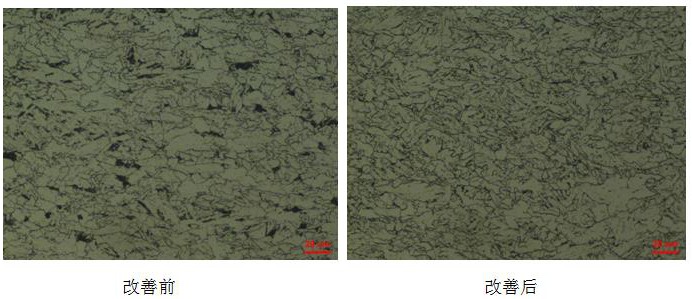

8、采用上述結構本發明取得的有益效果如下:通過組織對比可知,冷卻工藝調整前的組織粗大鐵素體晶粒及少量貝氏體組織晶粒度10級,調整后同位置取樣的金相組織晶粒更細11.5級左右,且工藝調整前下表面晶粒更粗大,調整后厚度方向的晶粒度差異顯著降低均勻性更好。

9、管線鋼工藝調整后的沖擊韌性顯著提升,v形沖擊功均值由42.7j提升至157.8j以上,目前該套工藝已較為成熟穩定,于諸多厚規格管線鋼及低合金結構用鋼上進行使用,對于沖擊功的提升有很大優化作用。

技術特征:

1.一種厚規格管線鋼沖擊性能提升的方法,其特征在于,包括如下步驟:

技術總結

本發明公開了一種厚規格管線鋼沖擊性能提升的方法,主要針對熱機械軋制板帶鋼鐵材料生產過程中,借助相關冷卻設備如中間坯冷卻、超快速冷卻等,通過優化控軋控冷工藝溫度參數及調整冷卻設備使用狀態等方式,在不額外改變原有成分體系的前提下,僅通過控軋控冷工藝細化板材下表面鐵素體組織保證厚度方向組織的均勻性,實現厚規格管線鋼沖擊性能的有效提高。本發明涉及厚規格管線鋼生產領域,具體是指一種厚規格管線鋼沖擊性能提升的方法。

技術研發人員:朱林康,梁亮,李云琪,郭德福,王學強,劉玉坤,楊青,郭慶先,胡大

受保護的技術使用者:湖南華菱漣源鋼鐵有限公司

技術研發日:

技術公布日:2024/10/14

- 還沒有人留言評論。精彩留言會獲得點贊!