一種二流體霧化造粒裝置及硬質合金熱噴涂粉造粒方法與流程

本發明涉及硬質合金熱噴涂,具體涉及一種二流體霧化造粒裝置及硬質合金熱噴涂粉造粒方法。

背景技術:

1、熱噴涂是一種表面強化技術,是表面工程技術的重要組成部分,一直是我國重點推廣的新技術項目。它是利用某種熱源(如電弧、等離子噴涂或燃燒火焰等)將粉末狀或絲狀的金屬或非金屬材料加熱到熔融或半熔融狀態,然后借助焰流本身或壓縮空氣以一定速度噴射到預處理過的基體表面,沉積而形成具有各種功能的表面涂層的一種技術。團聚燒結是一種生產熱噴涂用粉體材料的常見制造工藝流程,包括濕磨-團聚造粒-燒結-粒度分選多個工藝步驟。其中團聚造粒工藝中,需要用到霧化造粒機制備流動性良好的球形粉末顆粒。

2、二流體霧化造粒技術是一種壓力式霧化造粒技術,主要通過將兩種不同成分的液體或氣體通過管道輸送到腔體中,在腔體中設置的桿或網格的輔助下混合后通過狹小管道噴出,并通過管道大小控制造粒尺寸。由于二流體造粒的常見原理為通過氣體加壓或破碎懸濁或乳濁液流造粒,因此造粒粉體的形貌難以保持球形。中國專利cn202022218587.7公開了一種具有球形均勻造粒功能的二流體噴霧造粒干燥機,通過漩渦式管道外接傾斜噴嘴,噴嘴中段孔徑減小提高造粒壓力的方式制備球形顆粒,其仍為傳統壓力式造粒技術,對于高比重的硬質合金料漿無法實現30μm以下超細均勻球形顆粒造粒。中國專利cn202122172497.3公開了一種耐重腐蝕的二流體霧化噴槍,通過2道混合室進行霧化液滴的二次破碎形成細顆粒液滴,但多次破碎對顆粒形貌產生不良影響,無法實現良好球形造粒。

3、目前熱噴涂行業中內孔噴涂、hvaf噴涂技術的興起,對超細粉需求量日趨增,常見的離心式霧化造粒技術難以制備30μm以下的超細粒度粉體,急需引入新的造粒技術。硬質合金料漿中固相成分比重遠高于液相介質(水、酒精等),傳統的二流體霧化造粒裝備通常使用管道輸送氣體和液體,氣體和液體以流束的形式碰撞,不均勻的沖擊很容易使料漿固液分離,無法實現均勻的超細球形造粒。

技術實現思路

1、針對上述的問題,本發明提出一種二流體霧化造粒裝置及硬質合金熱噴涂粉造粒方法,實現<30μm超細粒度球形硬質合金粉體的穩定、高效、批量化生產,具體技術方案如下:

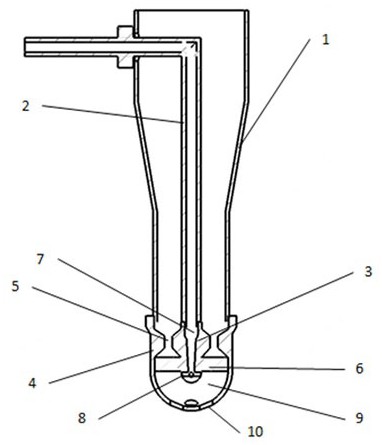

2、一種二流體霧化造粒裝置,包括輸氣外管和輸液內管,輸氣外管的出氣端連接有外蓋帽,外蓋帽包括設有外噴孔的外噴嘴部和連接外噴嘴部與輸氣外管的外連接部;輸液內管的出液端連接有內蓋帽,內蓋帽包括設有內噴孔的內噴嘴部和連接內噴嘴部與輸液內管的內連接部,內連接部靠近內噴嘴部一端的周向側壁上設有葉輪;內蓋帽的內連接部和外蓋帽的外連接部之間的間隙形成環縫結構,外噴嘴部的內側壁、內噴嘴部的外側壁和葉輪靠近內噴嘴部一側的平面之間形成混合室。

3、進一步的,外連接部內側壁上設有截面為梯形的環狀內凸臺,內連接部外側壁上設有截面為梯形的環狀外凸臺,環狀內凸臺和環狀外凸臺之間形成環縫結構。

4、進一步的,沿輸氣外管徑向方向上環縫結構縫隙的寬度為2-5mm。

5、進一步的,葉輪包括4-12個沿內連接部周向方向均勻分布的葉片,葉片使用鎢極氬弧焊焊接在內連接部上,葉片傾斜角為30-90°,葉片折角為90-180°。

6、進一步的,輸氣外管、葉輪采用316l不銹鋼制成,輸液內管、內蓋帽、外蓋帽采用tc4鈦合金制成。

7、進一步的,內蓋帽內壁、內蓋帽外壁、外蓋帽內壁的粗糙度均小于或等于0.05μm。

8、進一步的,內噴嘴部上內噴孔數量為2-6個,孔徑為2-6mm,各個內噴孔均為沿輸液內管徑向方向的開孔,內噴孔沿輸液內管的圓周方向均勻分布;外噴嘴部上外噴孔數量為4-12個,孔徑為3-8mm。

9、一種硬質合金熱噴涂粉造粒方法,應用上述的二流體霧化造粒裝置,方法包括以下步驟,將硬質合金濕磨,將濕磨得到的漿料輸送至二流體霧化造粒裝置中進行造粒。

10、進一步的,濕磨時添加的成型劑為peg的去離子水溶液,添加比例為10-20%,濕磨時的卸料固液比為2:1-4:1;具體的,成型劑制備過程為將去離子水加熱后加入peg的固體粉末,最后攪拌得到均勻無絮狀沉淀的溶液。

11、進一步的,漿料輸送采用頻率為5.0-12.0hz的往復式隔膜泵,料漿運輸壓力為0.1-1.0mpa,霧化造粒過程中使用氣體為氮氣,氮氣壓力為1.0mpa-10.0mpa。

12、本發明的有益效果在于:

13、1、采用內液外氣的輸送方式,輸氣管前端的環縫結構使氣體能以整個圓周均勻進入混合室,解決了傳統輸氣管流束氣體對液流形成不均勻沖擊的問題,能夠保證均勻球形顆粒的形成,同時環縫結構能夠提高氣壓,形成更大的氣體流量,對霧化液滴形成更好的破碎效果,達到超細粒度的造粒目的。

14、2、氣體在經過環縫結構和葉輪后在混合室內部形成均勻渦流,使霧化液滴在混合室內旋轉更長時間,保證了超細粒度的實現,并避免了高壓氣流和液滴直接對撞產生破碎顆粒影響形貌。

15、3.內噴嘴上的內噴孔采用沿輸液內管徑向的結構,提高了霧化線程,實現細顆粒液滴產生,同時沿圓周分布的內噴孔能夠讓液滴和氣流均勻接觸。

16、4.?采用高成型劑比例,提高漿料粘性,保證霧化造粒過程中的霧化漿料液滴表面張力,避免液滴在氣流中被打碎,保證了高球形度粉末顆粒的成型。

技術特征:

1.一種二流體霧化造粒裝置,其特征在于:包括輸氣外管(1)和輸液內管(2),輸氣外管(1)的出氣端連接有外蓋帽(4),外蓋帽(4)包括設有外噴孔(10)的外噴嘴部(4.2)和連接外噴嘴部(4.2)與輸氣外管(1)的外連接部(4.1);輸液內管(2)的出液端連接有內蓋帽(3),內蓋帽(3)包括設有內噴孔(8)的內噴嘴部(3.2)和連接內噴嘴部(3.2)與輸液內管(2)的內連接部(3.1),內連接部(3.1)靠近內噴嘴部(3.2)一端的周向側壁上設有葉輪(6);內蓋帽(3)的內連接部(3.1)和外蓋帽(4)的外連接部(4.1)之間的間隙形成環縫結構(5),外噴嘴部(4.2)的內側壁、內噴嘴部(3.2)的外側壁和葉輪(6)靠近內噴嘴部(3.2)一側的平面之間形成混合室(9)。

2.根據權利要求1所述的一種二流體霧化造粒裝置,其特征在于:外連接部(4.1)內側壁上設有截面為梯形的環狀內凸臺,內連接部(3.1)外側壁上設有截面為梯形的環狀外凸臺,環狀內凸臺和環狀外凸臺之間形成環縫結構(5)。

3.根據權利要求2所述的一種二流體霧化造粒裝置,其特征在于:沿輸氣外管(1)徑向方向上環縫結構(5)縫隙的寬度為2-5mm。

4.根據權利要求1所述的一種二流體霧化造粒裝置,其特征在于:葉輪(6)包括4-12個沿內連接部周向方向均勻分布的葉片(6.1),葉片(6.1)使用鎢極氬弧焊焊接在內連接部上,葉片(6.1)傾斜角為30-90°,葉片(6.1)折角為90-180°。

5.根據權利要求1所述的一種二流體霧化造粒裝置,其特征在于:輸氣外管(1)、葉輪(6)采用316l不銹鋼制成,輸液內管(2)、內蓋帽、外蓋帽(4)采用tc4鈦合金制成。

6.根據權利要求1所述的一種二流體霧化造粒裝置,其特征在于:內蓋帽(3)內壁、內蓋帽(3)外壁、外蓋帽(4)內壁的粗糙度均小于或等于0.05μm。

7.根據權利要求1所述的一種二流體霧化造粒裝置,其特征在于:內噴嘴部(3.2)上內噴孔(8)數量為2-6個,孔徑為2-6mm,各個內噴孔(8)均為沿輸液內管(2)徑向方向的開孔,內噴孔(8)沿輸液內管(2)的圓周方向均勻分布;外噴嘴部(4.2)上外噴孔(10)數量為4-12個,孔徑為3-8mm。

8.一種硬質合金熱噴涂粉造粒方法,其特征在于:應用權利要求1-7任意一項所述的二流體霧化造粒裝置,方法包括以下步驟,將硬質合金濕磨,將濕磨得到的漿料輸送至二流體霧化造粒裝置中進行造粒。

9.根據權利要求8所述的一種硬質合金熱噴涂粉造粒方法,其特征在于:濕磨時添加的成型劑為peg的去離子水溶液,添加比例為10-20%,濕磨時的卸料固液比為2:1-4:1;具體的,成型制備過程為將去離子水加熱后加入peg的固體粉末,最后攪拌得到均勻無絮狀沉淀的溶液。

10.根據權利要求8所述的一種硬質合金熱噴涂粉造粒方法,其特征在于:漿料輸送采用頻率為5.0-12.0hz的往復式隔膜泵,料漿運輸壓力為0.1-1.0mpa,霧化造粒過程中使用氣體為氮氣,氮氣壓力為1.0mpa-10.0mpa。

技術總結

本發明涉及一種二流體霧化造粒裝置及硬質合金熱噴涂粉造粒方法,造粒裝置包括輸氣外管和輸液內管,輸氣外管的出氣端連接有外蓋帽,外蓋帽包括設有外噴孔的外噴嘴部和連接外噴嘴部與輸氣外管的外連接部;輸液內管的出液端連接有內蓋帽,內蓋帽包括設有內噴孔的內噴嘴部和連接內噴嘴部與輸液內管的內連接部,內連接部靠近內噴嘴部一端的周向側壁上設有葉輪;內蓋帽的內連接部和外蓋帽的外連接部之間的間隙形成環縫結構,外噴嘴部的內側壁、內噴嘴部的外側壁和葉輪靠近內噴嘴部一側的平面之間形成混合室。造粒方法通過將硬質合金粉濕磨后輸入二流體霧化造粒裝置中造粒,得到的粉末成型好,制造效率更高。

技術研發人員:楊躍,張國鋒,張澤宇,李旺

受保護的技術使用者:洛陽金鷺硬質合金工具有限公司

技術研發日:

技術公布日:2024/10/14

- 還沒有人留言評論。精彩留言會獲得點贊!