一種鑄坯接痕定位方法、系統、裝置及介質與流程

本發明涉及煉鋼,尤其涉及一種鑄坯接痕定位方法、系統、裝置及介質。

背景技術:

1、在連鑄生產過程中,當出現停機、降速或液位波動等異常情況時,需要記錄和定位此異常情況下的接痕,以便于后續進行切割或判鋼時,能夠依據記錄和定位的接痕情況進行相關處理。相關技術中的接痕定位方法,采用人工進行信息采集和傳遞,通常在切割之前就確定了接痕所屬的鑄坯,操作相對簡單,但所需人工勞動較大,不利于現代大規模工業生產組織,且不能準確定位接痕在鑄坯上的位置,也無法依據實際切割環境動態調整接痕的定位信息,降低了接痕定位的實時性,導致生產效率受到影響。

技術實現思路

1、有鑒于此,本發明提出了一種鑄坯接痕定位方法、系統、裝置及介質,解決了連鑄生產過程中接痕定位準確性低、實時性差及人力耗費大等問題,釋放人工勞動產能,提高生產效率。

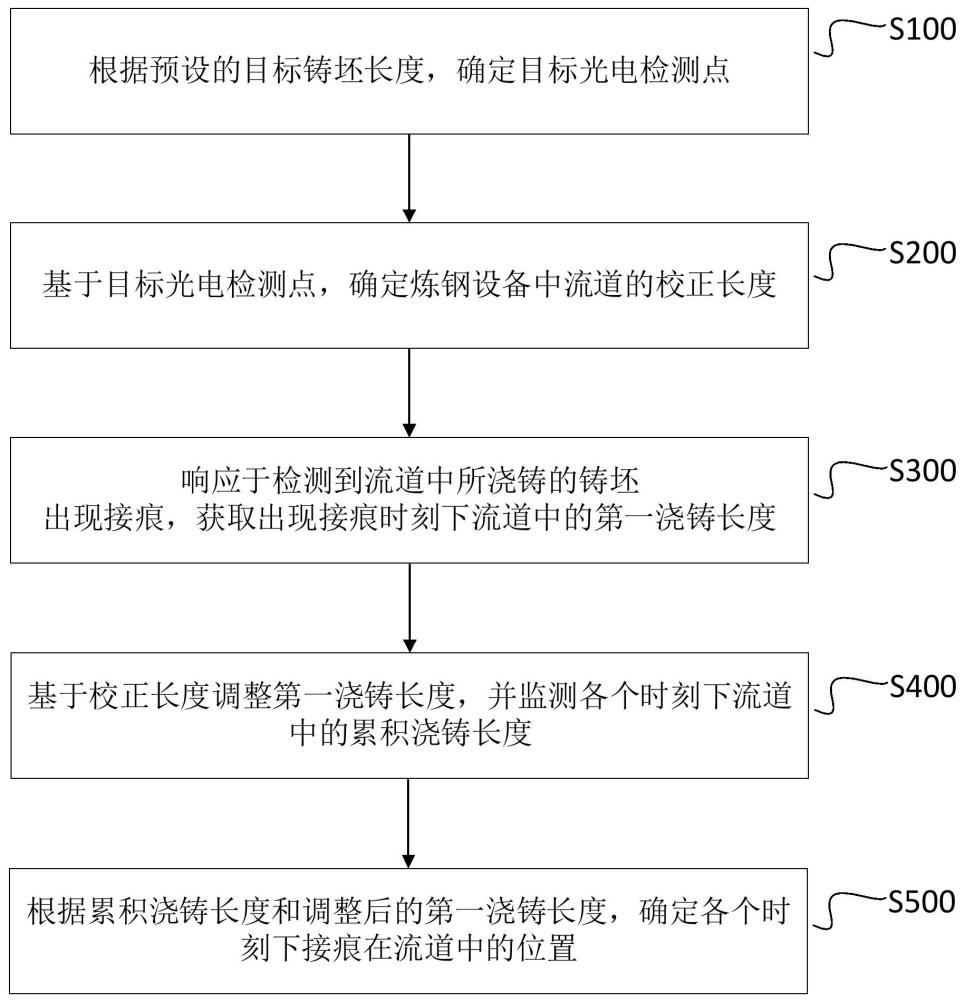

2、基于上述目的,本發明實施例的一方面提供了一種鑄坯接痕定位方法,應用于煉鋼設備,具體包括如下步驟:

3、根據預設的目標鑄坯長度,確定目標光電檢測點;

4、基于所述目標光電檢測點,確定所述煉鋼設備中流道的校正長度;

5、響應于檢測到所述流道中所澆鑄的鑄坯出現接痕,獲取出現所述接痕時刻下所述流道中的第一澆鑄長度;

6、基于校正長度調整所述第一澆鑄長度,并監測各個時刻下所述流道中的累積澆鑄長度;

7、根據所述累積澆鑄長度和調整后的所述第一澆鑄長度,確定各個時刻下所述接痕在所述流道中的位置。

8、在一些實施方式中,所述基于所述目標光電檢測點,確定所述煉鋼設備中流道的校正長度的步驟,包括:

9、響應于所述目標光電檢測點的光電信號中斷,確定所述鑄坯的頭部到達所述目標光電檢測點,并獲取此刻的第二澆鑄長度;

10、檢測所述鑄坯是否已切割;

11、若所述鑄坯已切割,獲取上一次切割后的剩余鑄坯長度;

12、基于所述第二澆鑄長度和剩余鑄坯長度,確定所述校正長度。

13、在一些實施方式中,所述獲取上一次切割后的剩余鑄坯長度的步驟,包括:

14、獲取所述煉鋼設備中的切割機與結晶器之間的距離;

15、獲取所述切割機進行所述上一次切割時所述流道中的第三澆鑄長度;

16、根據所述距離和所述第三澆鑄長度,確定被切割鑄坯長度;

17、獲取所述鑄坯的頭部到達所述目標光電檢測點時刻下的第四澆鑄長度,并根據所述第四澆鑄長度和所述被切割的鑄坯長度,確定所述剩余鑄坯長度。

18、在一些實施方式中,所述根據預設的目標鑄坯長度,確定目標光電檢測點的步驟,包括:

19、確定所述煉鋼設備中各光電檢測點與切割機之間的檢測距離;

20、在所有所述檢測距離中查找與所述目標鑄坯長度的差值最小的目標檢測距離,將所述目標檢測距離對應的光電檢測點作為目標光電檢測點。

21、在一些實施方式中,所述的鑄坯接痕定位方法還包括:

22、若所述鑄坯未切割,獲取所述鑄坯的頭部到達所述目標光電檢測點時刻下的第四澆鑄長度;

23、基于所述第二澆鑄長度和所述第四澆鑄長度,確定所述校正長度。

24、在一些實施方式中,所述根據所述累積澆鑄長度和調整后的所述第一澆鑄長度,確定各個時刻下所述接痕在所述流道中的位置的步驟,包括:

25、根據所述累積澆鑄長度與調整后的所述第一澆鑄長度之間的差值,確定各個時刻下所述接痕與所述煉鋼設備中結晶器的目標距離;

26、根據所述目標距離確定各個時刻下所述接痕在所述流道中的位置。

27、在一些實施方式中,所述的鑄坯接痕定位方法還包括:

28、在圖形界面中展示各個時刻下所述接痕在所述流道中的位置。

29、本發明實施例的另一方面,還提供了一種鑄坯接痕定位系統,應用于煉鋼設備,包括:

30、第一處理模塊,配置用于根據預設的目標鑄坯長度,確定目標光電檢測點;

31、第二處理模塊,配置用于基于所述目標光電檢測點,確定所述煉鋼設備中流道的校正長度;

32、檢測模塊,配置用于響應于檢測到所述流道中所澆鑄的鑄坯出現接痕,獲取出現所述接痕時刻下所述流道中的第一澆鑄長度;

33、校正模塊,配置用于基于校正長度調整所述第一澆鑄長度,并監測各個時刻下所述流道中的累積澆鑄長度;

34、定位模塊,根據所述累積澆鑄長度和調整后的所述第一澆鑄長度,確定各個時刻下所述接痕在所述流道中的位置。

35、本發明實施例的又一方面,還提供了一種鑄坯接痕定位裝置,包括:光電管,至少一個處理器;以及存儲器,所述存儲器存儲有可在所述處理器上運行的計算機程序,所述處理器執行所述程序時執行如上所述的方法的步驟。

36、本發明實施例的再一方面,還提供了一種計算機可讀存儲介質,計算機可讀存儲介質存儲有被處理器執行時實現如上方法步驟的計算機程序。

37、本發明至少具有以下有益技術效果:

38、(1)本發明的鑄坯接痕定位方法,在流道內設置了多個光電檢測點作為校正點,能夠根據鑄坯的實際切割長度,選擇離鑄坯頭部最接近的校正點校正接痕對應的澆鑄長度,可以確保切割機在預定位置進行切割,避免了因位置偏差而導致的重復操作或調整,提高了切割效率和準確性;

39、(2)本發明的鑄坯接痕定位方法,通過實時跟蹤和校正接痕對應的澆鑄長度,進而實時跟蹤和展示接痕在流道內所處的相對位置,從而提高得到鑄坯切割和判鋼等操作的實時性和準確性,進而降低人工勞動強度,提高勞動效率。

技術特征:

1.一種鑄坯接痕定位方法,其特征在于,應用于煉鋼設備,包括:

2.根據權利要求1所述的鑄坯接痕定位方法,其特征在于,所述基于所述目標光電檢測點,確定所述煉鋼設備中流道的校正長度的步驟,包括:

3.根據權利要求2所述的鑄坯接痕定位方法,其特征在于,所述獲取上一次切割后的剩余鑄坯長度的步驟,包括:

4.根據權利要求1所述的鑄坯接痕定位方法,其特征在于,所述根據預設的目標鑄坯長度,確定目標光電檢測點的步驟,包括:

5.根據權利要求2所述的鑄坯接痕定位方法,其特征在于,還包括:

6.根據權利要求1所述的鑄坯接痕定位方法,其特征在于,所述根據所述累積澆鑄長度和調整后的所述第一澆鑄長度,確定各個時刻下所述接痕在所述流道中的位置的步驟,包括:

7.根據權利要求1所述的鑄坯接痕定位方法,其特征在于,還包括:

8.一種鑄坯接痕定位系統,其特征在于,應用于煉鋼設備,包括:

9.一種鑄坯接痕定位裝置,包括:

10.一種計算機可讀存儲介質,所述計算機可讀存儲介質存儲有計算機程序,其特征在于,所述計算機程序被處理器執行時執行如權利要求1至7任意一項所述的方法的步驟。

技術總結

本發明涉及煉鋼技術領域,公開了一種鑄坯接痕定位方法、系統、裝置及介質。方法應用于煉鋼設備,包括:根據預設的目標鑄坯長度,確定目標光電檢測點;基于目標光電檢測點,確定煉鋼設備中流道的校正長度;響應于檢測到流道中所澆鑄的鑄坯出現接痕,獲取出現接痕時刻下流道中的第一澆鑄長度;基于校正長度調整第一澆鑄長度,并監測各個時刻下流道中的累積澆鑄長度;根據累積澆鑄長度和調整后的第一澆鑄長度,確定各個時刻下接痕在流道中的位置。通過本發明的方案,解決了連鑄生產過程中接痕定位準確性低、實時性差及人力耗費大等問題,釋放人工勞動產能,提高生產效率。

技術研發人員:邱超,張建華,李錦濤,黃基紅,郭明輝,伍巖,孫維松,李明紅

受保護的技術使用者:攀鋼集團西昌鋼釩有限公司

技術研發日:

技術公布日:2024/10/14

- 還沒有人留言評論。精彩留言會獲得點贊!