一種不銹鋼管焊接整平內拋光吸塵裝置的制作方法

本技術涉及鋼管內拋光領域,尤其涉及一種不銹鋼管焊接整平內拋光吸塵裝置。

背景技術:

1、鋼管由鋼帶經過彎曲、焊接、整形后形成,部分鋼管由于產品性能要求需要焊接內焊縫。完成內焊縫焊接后,需要對內焊縫進行打磨,此時通過將內磨頭伸入鋼管內進行打磨拋光。然而打磨拋光時會產生大量的粉塵,粉塵會從鋼管端部飄出進入生產車間的空氣中,不利于車間人員的身體健康,而且掉落的粉塵難以清理。

技術實現思路

1、本實用新型的目的是提供一種不銹鋼管焊接整平內拋光吸塵裝置,能高效吸塵,防止鋼管內因打磨拋光形成的粉塵進入外界空間。

2、為實現上述目的,本實用新型提供一種不銹鋼管焊接整平內拋光吸塵裝置,包括相連接的懸空桿和內磨頭,懸空桿外側轉動套接有套管,套管其中一端與驅動裝置的外殼固定連接,懸空桿一端與驅動裝置的動力輸出端聯動;還包括伸縮式吸塵罩,伸縮式吸塵罩一端與套管一端密封連接,伸縮式吸塵罩另一端設有鋼管端部套接結構;伸縮式吸塵罩連通有負壓管總成。

3、作為本實用新型的進一步改進,所述伸縮式吸塵罩包括第一罩體和伸縮罩體;第一罩體為硬質結構,其兩側分別設有第一連接部和第二連接部,第一連接部與套管密封連接;伸縮罩體其中一端設有第三連接部,第三連接部與所述第二連接部連接;所述鋼管端部套接結構位于伸縮罩體的另一端,其包括鋼管套接筒和位于鋼管套接筒外側的收緊環,鋼管套接筒與伸縮罩體連接。

4、所述負壓管總成包括負壓主管道,負壓主管道旁接有負壓軟管,負壓軟管的一端與所述第一罩體相連通。

5、作為本實用新型的更進一步改進,所述驅動裝置安裝在移動平臺上,移動平臺與導軌滑動配合,導軌與懸空桿相平行。

6、作為本實用新型的更進一步改進,所述導軌上還滑動配合有套管支撐架,套管支撐架包括相連接的支架和至少兩個導向輪,各導向輪圍繞在套管外側且兩者滾動接觸;支架與導軌滑動配合。

7、有益效果

8、與現有技術相比,本實用新型的不銹鋼管焊接整平內拋光吸塵裝置的優點為:

9、1、需要對鋼管內壁的焊縫進行打磨時,將內磨頭伸入鋼管內,然后將伸縮式吸塵罩一端的鋼管端部套接結構套在鋼管一端外側壁上。內磨頭旋轉對鋼管內壁進行打磨拋光,產生的粉塵被抽入負壓管總成并集中收集處理。伸縮式吸塵罩能通過被動伸縮來適應內磨頭在鋼管中的深度,從而能高效吸塵,防止鋼管內因打磨拋光形成的粉塵進入外界空間。

10、2、伸縮式吸塵罩包括第一罩體和伸縮罩體。其中第一罩體為硬質結構,其與負壓軟管連接穩固性更好。

11、3、驅動裝置安裝在移動平臺可沿導軌移動,在鋼管不動時,可根據需要調節內磨頭在鋼管內的深度,從而完成鋼管內壁各處的打磨。

12、通過以下的描述并結合附圖,本實用新型將變得更加清晰,這些附圖用于解釋本實用新型的實施例。

技術特征:

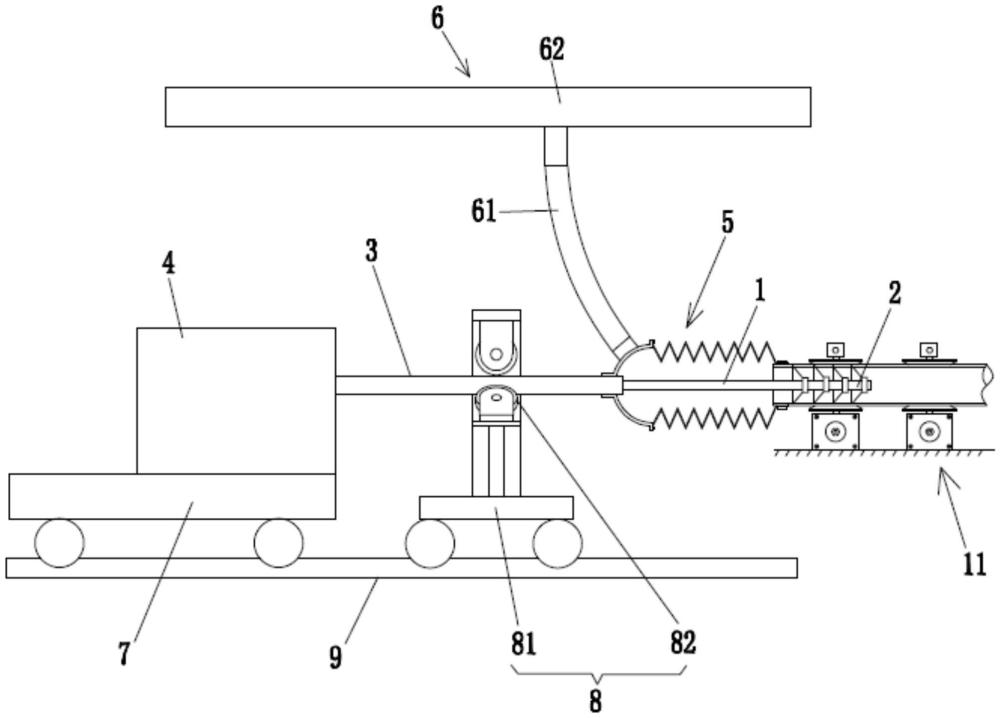

1.一種不銹鋼管焊接整平內拋光吸塵裝置,包括相連接的懸空桿(1)和內磨頭(2),其特征在于,懸空桿(1)外側轉動套接有套管(3),套管(3)其中一端與驅動裝置(4)的外殼固定連接,懸空桿(1)一端與驅動裝置(4)的動力輸出端聯動;還包括伸縮式吸塵罩(5),伸縮式吸塵罩(5)一端與套管(3)一端密封連接,伸縮式吸塵罩(5)另一端設有鋼管端部套接結構;伸縮式吸塵罩(5)連通有負壓管總成(6)。

2.根據權利要求1所述的一種不銹鋼管焊接整平內拋光吸塵裝置,其特征在于,所述伸縮式吸塵罩(5)包括第一罩體(51)和伸縮罩體(52);第一罩體(51)為硬質結構,其兩側分別設有第一連接部(511)和第二連接部(512),第一連接部(511)與套管(3)密封連接;伸縮罩體(52)其中一端設有第三連接部(521),第三連接部(521)與所述第二連接部(512)連接;所述鋼管端部套接結構位于伸縮罩體(52)的另一端,其包括鋼管套接筒(522)和位于鋼管套接筒(522)外側的收緊環(53),鋼管套接筒(522)與伸縮罩體(52)連接。

3.根據權利要求2所述的一種不銹鋼管焊接整平內拋光吸塵裝置,其特征在于,所述負壓管總成(6)包括負壓主管道(62),負壓主管道(62)旁接有負壓軟管(61),負壓軟管(61)的一端與所述第一罩體(51)相連通。

4.根據權利要求1所述的一種不銹鋼管焊接整平內拋光吸塵裝置,其特征在于,所述驅動裝置(4)安裝在移動平臺(7)上,移動平臺(7)與導軌(9)滑動配合,導軌(9)與懸空桿(1)相平行。

5.根據權利要求4所述的一種不銹鋼管焊接整平內拋光吸塵裝置,其特征在于,所述導軌(9)上還滑動配合有套管支撐架(8),套管支撐架(8)包括相連接的支架(81)和至少兩個導向輪(82),各導向輪(82)圍繞在套管(3)外側且兩者滾動接觸;支架(81)與導軌(9)滑動配合。

技術總結

本技術公開了一種不銹鋼管焊接整平內拋光吸塵裝置,包括相連接的懸空桿和內磨頭,懸空桿外側轉動套接有套管,套管其中一端與驅動裝置的外殼固定連接,懸空桿一端與驅動裝置的動力輸出端聯動;還包括伸縮式吸塵罩,伸縮式吸塵罩一端與套管一端密封連接,伸縮式吸塵罩另一端設有鋼管端部套接結構;伸縮式吸塵罩連通有負壓管總成。本技術提供的不銹鋼管焊接整平內拋光吸塵裝置,能高效吸塵,防止鋼管內因打磨拋光形成的粉塵進入外界空間。

技術研發人員:曹俊杰,楊運鋼,袁進生

受保護的技術使用者:廣州永大不銹鋼有限公司

技術研發日:20231220

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!