一種具有多個施壓機構的雙鋼帶壓機的制作方法

本技術涉及加工設備,特別是涉及一種具有多個施壓機構的雙鋼帶壓機。

背景技術:

1、雙鋼帶壓機是一種連續壓機,由兩條鋼帶交替工作,用于壓制各種板材和片材。這種壓機可以提供較大的壓力和較快的速度,同時可以調整壓制時間和壓力,以滿足不同的壓制需求。雙鋼帶壓機用途廣泛,除人造板行業外,還可以用于生產復合材料(纖維、金屬、木板、塑料等)、地板、三聚氰胺貼面板、印刷線路板等,只要是傳統平板壓機可以做的行業,其都可以進行替代。

2、但目前常見的雙鋼帶壓機多為一種壓力機構,如由兩個平行排列的輥子組成的輥壓式雙鋼帶壓機,或者由兩個平行排列的鏈毯組成的鏈毯式雙鋼帶壓機等,以上兩種提供的壓力并不是面壓,當對壓力有嚴格要求的復合材料板材時,采用以上現有的雙鋼帶壓機無法滿足生產需要,因此,設計一種能夠滿足更優加工效果的雙鋼帶壓機很有必要。

技術實現思路

1、本實用新型的目的是提供一種具有多個施壓機構的雙鋼帶壓機,以解決上述現有技術存在的問題,滿足更精細化的壓力加工需求,提高加工效果。

2、為實現上述目的,本實用新型提供了如下方案:

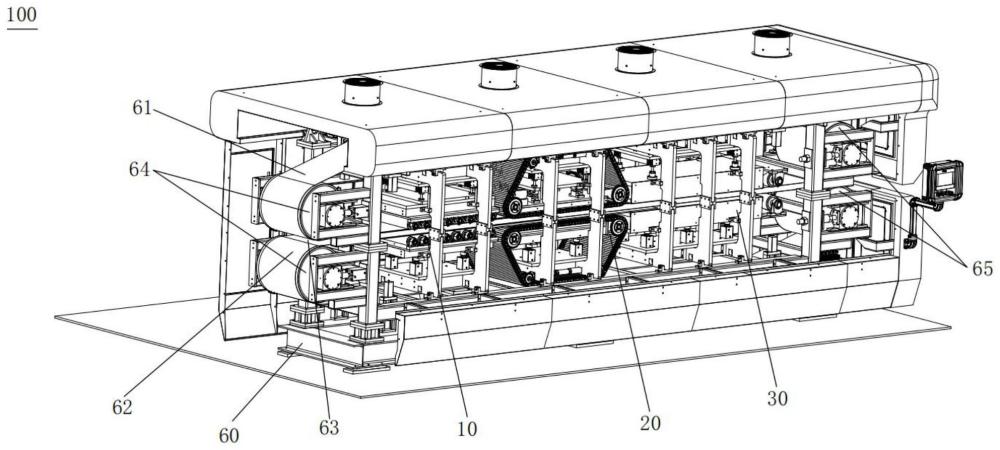

3、本實用新型提供一種具有多個施壓機構的雙鋼帶壓機,包括上鋼帶機構、下鋼帶機構、第一施壓機構、第二施壓機構和第三施壓機構;所述上鋼帶機構具有轉動的上鋼帶,所述下鋼帶機構具有轉動的下鋼帶,所述下鋼帶位于所述上鋼帶下方,且所述上鋼帶與所述下鋼帶之間具有板材間隙,所述板材間隙中板材的前進方向為第一方向;所述第一施壓機構包括第一輥組和第二輥組,所述第一輥組具有轉動的多個第一固定輥,各所述第一固定輥用于與所述上鋼帶內壁滾動接觸,所述第二輥組具有轉動的多個第二固定輥,各所述第二固定輥用于與所述下鋼帶內壁滾動接觸;所述第二施壓機構包括第一鏈毯機構和第二鏈毯機構,所述第一鏈毯機構具有轉動的第一鏈毯,所述第一鏈毯用于與所述上鋼帶內壁滾動接觸,所述第二鏈毯機構具有轉動的第二鏈毯,所述第二鏈毯用于與所述下鋼帶內壁滾動接觸;所述第三施壓機構包括第一壓板機構和第二壓板機構,所述第一壓板機構具有第一壓接面,所述第一壓接面用于與所述上鋼帶內壁面壓,所述第二壓板機構具有第二壓接面,所述第二壓接面用于與所述下鋼帶內壁面壓;所述上鋼帶圍合的空間內沿所述第一方向依次設置有所述第一輥組、所述第一鏈毯機構和所述第一壓板機構;所述下鋼帶圍合的空間內沿所述第一方向對應依次設置有所述第二輥組、所述第二鏈毯機構和所述第二壓板機構。

4、優選的,所述第一施壓機構、所述第二施壓機構及所述第三施壓機構上均設置有換熱裝置,所述第一施壓機構用于對所述板材間隙內的板材預壓預熱,所述第二施壓機構用于對所述板材間隙內的板材加壓加熱,所述第三施壓機構用于對所述板材間隙內的板材保壓冷卻。

5、優選的,還包括機架、轉動設在所述機架前端上下位置的兩個前鋼帶牽引輥和轉動設在所述機架后端上下位置的兩個后鋼帶牽引輥;所述上鋼帶套設在上部的所述前鋼帶牽引輥和所述后鋼帶牽引輥上,所述下鋼帶套設在下部的所述前鋼帶牽引輥和所述后鋼帶牽引輥上。

6、優選的,所述第一壓板機構和所述第二壓板機構結構上下對稱;所述第一壓板機構包括第三固定架、第三升降機構和滑動壓板,所述第三固定架用于與所述機架固定連接,所述第三升降機構固設在所述第三固定架上,所述第三升降機構的輸出端與所述滑動壓板固定連接,所述滑動壓板遠離所述第三升降機構的一側用于與所述上鋼帶的內壁壓接。

7、優選的,所述第三升降機構上還設有導向機構,所述導向機構用于使所述第三升降機構沿固定方向移動。

8、優選的,所述第一壓板機構和所述第二壓板機構結構上下對稱;所述第一壓板機構包括第四固定架、第四升降機構和第四壓板,所述第四固定架用于與所述機架固定連接,所述第四升降機構的輸出端能帶動部分所述第四壓板上下移動,所述第四壓板具有壓板凹槽,所述壓板凹槽的開口能夠被所述上鋼帶內壁封閉,所述壓板凹槽內流通有導熱油;位于所述第四壓板靠近所述上鋼帶內壁的一端,且位于所述壓板凹槽的開口的環形四周設有密封件。

9、優選的,所述第四壓板包括基座、隔熱板、流道板及靜壓密封板,所述基座固設在所述第四壓板上,所述第四壓板與所述上鋼帶的內壁之間由上往下依次設有所述隔熱板、所述流道板及所述靜壓密封板,所述隔熱板、所述流道板及所述靜壓密封板依次固定連接,所述流道板與所述靜壓密封板的內腔共同形成所述壓板凹槽,所述靜壓密封板靠近所述上鋼帶的一端設有所述密封件。

10、本實用新型相對于現有技術取得了以下技術效果:

11、本實用新型提供的具有多個施壓機構的雙鋼帶壓機,通過依次經過具有固定輥壓式的第一施壓機構、具有鏈毯式的第二施壓機構以及能夠面壓的第三施壓機構實現對上鋼帶和下鋼帶之間板材的逐步壓制,壓制更均勻,且成品壓制效果好;能夠滿足更精細化的壓力加工需求,降低每道壓制的難度,提高加工效果。

12、進一步的,采用由第一施壓機構實現預壓預熱,第二施壓機構實現加壓加熱,第三施壓機構實現保壓冷卻,其先經預壓預熱,能夠縮短板材后續的加熱時間,提高熱量利用率,降低后續第一施壓機構和第二施壓機構的壓力,使得連續制造難度和所需動力降低,提升壓制速度,生產效率大大提高。

13、進一步的,采用由機架和兩個前鋼帶牽引輥和兩個后鋼帶牽引輥形成整個壓機,其結構簡單,方便各施壓機構的安裝固定,保證壓制效果。

14、進一步的,第一壓板機構采用由滑動壓板直接與對應的上鋼帶內壁滑動摩擦的方式接觸擠壓,實現對上鋼帶擠壓程度的調整,其結構簡單,穩定可靠。

15、進一步的,導向機構的設置能夠保證第三升降機構穩定帶動滑動壓板升降以實現對上鋼帶的壓力施加。

16、進一步的,第一壓板機構還可以采用由導熱油和壓板凹槽的形式所形成的等靜壓式施壓機構,從而保證對所對應的上鋼帶區域實現各位置均勻壓制效果,其可在連續生產中實時精確調節壓力,使板材壓制表面的壓力值連續均等,成品厚度差異小。

17、進一步的,采用隔熱板、流道板及靜壓密封板形成第四壓板,隔熱板能夠阻隔熱量散失,流道板用于導熱油的流入流出,而靜壓密封板用于實現其與上鋼帶內壁之間的密封,其結構簡單,導熱及壓制效果好。

技術特征:

1.一種具有多個施壓機構的雙鋼帶壓機,其特征在于:包括上鋼帶機構、下鋼帶機構、第一施壓機構、第二施壓機構和第三施壓機構;

2.根據權利要求1所述的具有多個施壓機構的雙鋼帶壓機,其特征在于:所述第一施壓機構、所述第二施壓機構及所述第三施壓機構上均設置有換熱裝置,所述第一施壓機構用于對所述板材間隙內的板材預壓預熱,所述第二施壓機構用于對所述板材間隙內的板材加壓加熱,所述第三施壓機構用于對所述板材間隙內的板材保壓冷卻。

3.根據權利要求1所述的具有多個施壓機構的雙鋼帶壓機,其特征在于:還包括機架、轉動設在所述機架前端上下位置的兩個前鋼帶牽引輥和轉動設在所述機架后端上下位置的兩個后鋼帶牽引輥;所述上鋼帶套設在上部的所述前鋼帶牽引輥和所述后鋼帶牽引輥上,所述下鋼帶套設在下部的所述前鋼帶牽引輥和所述后鋼帶牽引輥上。

4.根據權利要求3所述的具有多個施壓機構的雙鋼帶壓機,其特征在于:所述第一壓板機構和所述第二壓板機構結構上下對稱;

5.根據權利要求4所述的具有多個施壓機構的雙鋼帶壓機,其特征在于:所述第三升降機構上還設有導向機構,所述導向機構用于使所述第三升降機構沿固定方向移動。

6.根據權利要求3所述的具有多個施壓機構的雙鋼帶壓機,其特征在于:所述第一壓板機構和所述第二壓板機構結構上下對稱;

7.根據權利要求6所述的具有多個施壓機構的雙鋼帶壓機,其特征在于:所述第四壓板包括基座、隔熱板、流道板及靜壓密封板,所述基座固設在所述第四壓板上,所述第四壓板與所述上鋼帶的內壁之間由上往下依次設有所述隔熱板、所述流道板及所述靜壓密封板,所述隔熱板、所述流道板及所述靜壓密封板依次固定連接,所述流道板與所述靜壓密封板的內腔共同形成所述壓板凹槽,所述靜壓密封板靠近所述上鋼帶的一端設有所述密封件。

技術總結

本技術公開了一種具有多個施壓機構的雙鋼帶壓機,涉及加工設備技術領域,包括上鋼帶機構、下鋼帶機構、第一施壓機構、第二施壓機構和第三施壓機構;第一施壓機構包括第一輥組和第二輥組,第一輥組的第一固定輥和第二輥組的第二固定輥與上鋼帶或下鋼帶內壁滾動接觸;第二施壓機構包括第一鏈毯機構和第二鏈毯機構,第一鏈毯機構的第一鏈毯和第二鏈毯機構的第二鏈毯與上鋼帶或下鋼帶內壁滾動接觸;第三施壓機構包括第一壓板機構和第二壓板機構,第一壓板機構的第一壓接面和第二壓板機構的第二壓接面與上鋼帶或下鋼帶內壁面壓。滿足更精細化的壓力加工需求,提高加工效果。

技術研發人員:李魁立,徐志軍,周中武

受保護的技術使用者:蘇州東福來機電科技有限公司

技術研發日:20240204

技術公布日:2024/12/26

- 還沒有人留言評論。精彩留言會獲得點贊!