一種主軸車削機床的制作方法

本技術涉及機床,具體為一種主軸車削機床。

背景技術:

1、削機床應用于對工件進行車削加工,其結構一般是將旋轉軸安裝在機架上且位置固定,車刀刀具安裝在移動機構上。使用時,工件安裝在旋轉軸上并隨旋轉軸高速旋轉,車刀刀具隨著移動機構在工件的外周移動,且車刀刀具與工件的外周垂直抵接,使得車刀刀具對工件進行車削加工,而移動機構一般包括橫向移動軸和縱向移動軸,其中,橫向移動軸安裝在機架上且沿著工件安裝的長度方向延伸,縱向移動軸安裝在橫向移動軸的驅動端上且可沿著垂直于橫向移動軸的方向移動,刀具安裝在縱向移動軸的輸出端上。

2、但現有的車削機床在使用的過程中主要存在以下弊端:在車削時需要向刀具與工件上噴淋切削液,進行潤滑和冷卻,但現有的切削液在噴淋的過程中,缺少精確控制,切削液容易浪費,同時噴淋效果較差,存在改進的空間。

技術實現思路

1、本實用新型旨在解決現有技術或相關技術中存在的技術問題之一。

2、為此,本實用新型所采用的技術方案為:一種主軸車削機床,包括:主體模塊以及制冷模塊,所述主體模塊包括機床主體、安裝在機床主體上的刀座、固定在刀座上的支架、安裝在支架上的筒體、對稱固定在筒體外側面上的進風口、安裝在筒體上且伸入筒體內腔的進液件、安裝在筒體內壁上的第一風扇以及安裝在筒體一側的紅外溫度傳感器。

3、所述進液件包括安裝在筒體內壁上的霧化噴頭、一端連通霧化噴頭另一端伸出筒體的進液管以及安裝在進液管上的電動閥。

4、所述制冷模塊包括安裝在筒體上的半導體制冷片、安裝在半導體制冷一側且位于筒體內腔的制冷板、安裝在半導體制冷片另一端上的散熱板以及安裝在散熱板上的第二風扇。

5、本實用新型在一較佳示例中可以進一步配置為:所述進風口的內壁上安裝有濾網。

6、本實用新型在一較佳示例中可以進一步配置為:所述制冷板呈陣列設置且端部固定在半導體制冷片的冷端上。

7、本實用新型在一較佳示例中可以進一步配置為:所述散熱片固定在半導體制冷片的熱端上。

8、本實用新型在一較佳示例中可以進一步配置為:所述第一風扇朝向霧化噴頭方向。

9、通過采用上述技術方案,本實用新型所取得的有益效果為:

10、1.本實用新型中,通過支架在刀座上安裝筒體,并將筒體朝向刀具方向,同時在筒體的內壁上安裝霧化噴頭,將進液管與霧化噴頭連通,并在筒體的兩側設置進風口,在筒體內壁上安裝第一風扇,使用時,切削液通過進液管送入到霧化噴頭中霧化噴出,同時第一風扇啟動,將外界空氣吸入并加速吹出,使霧化后的切削液隨高速氣流一同噴出,對刀具與工件的切削處進行降溫潤滑,提升切削液冷卻潤滑效果的同時,降低了切削液的用量,增加了實用性能。

11、2.本實用新型中,在筒體的一側安裝紅外溫度傳感器,利用紅外溫度傳感器實時監測切削處的溫度,同時在筒體的一側安裝半導體制冷片,在半導體制冷片的冷端上安裝制冷板,當紅外溫度傳感器檢測到切削處溫度過高時,啟動半導體制冷片,半導體制冷片對制冷板進行制冷降溫,使外界空氣進入筒體后,在經過制冷板時降溫,形成冷空氣,在第一風扇的作用下,冷空氣攜帶霧化后的切削液噴出,對切削處進行冷卻降溫,進一步的增加了切削液的降溫冷卻效果,避免了切削處過熱。

技術特征:

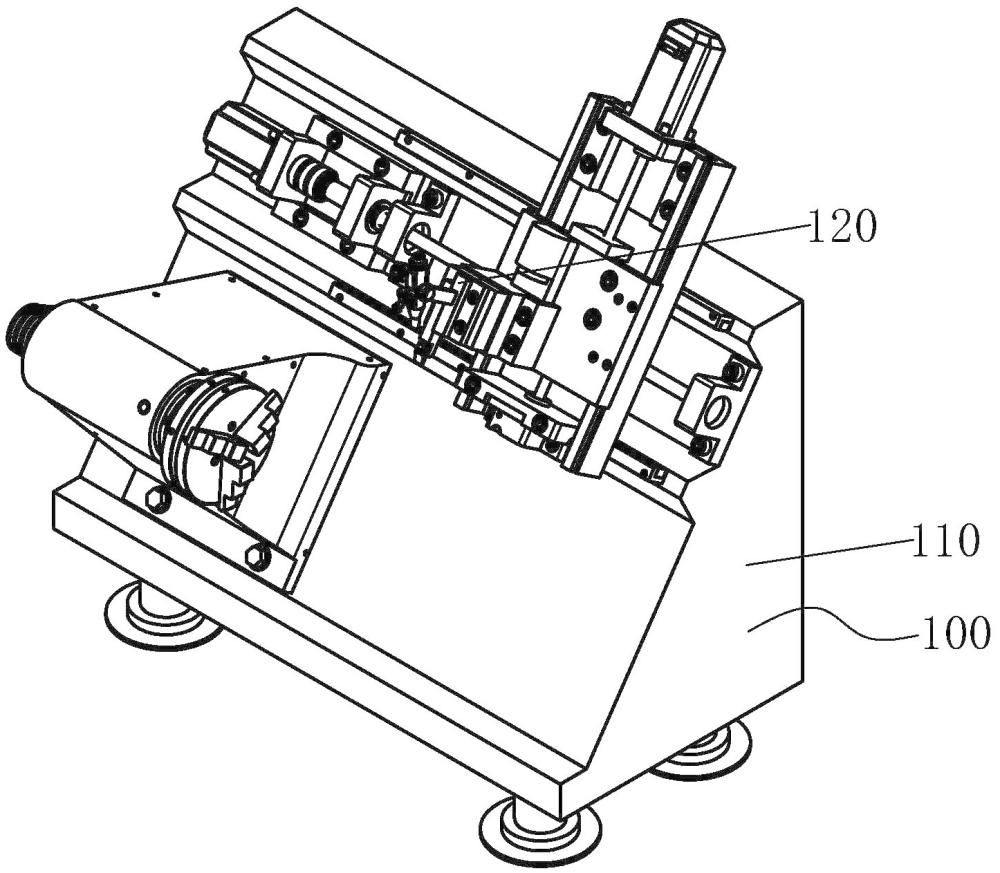

1.一種主軸車削機床,包括:主體模塊(100)以及制冷模塊(200),其特征在于,所述主體模塊(100)包括機床主體(110)、安裝在機床主體(110)上的刀座(120)、固定在刀座(120)上的支架(130)、安裝在支架(130)上的筒體(140)、對稱固定在筒體(140)外側面上的進風口(150)、安裝在筒體(140)上且伸入筒體(140)內腔的進液件(160)、安裝在筒體(140)內壁上的第一風扇(170)以及安裝在筒體(140)一側的紅外溫度傳感器(180);

2.根據權利要求1所述的一種主軸車削機床,其特征在于,所述進風口(150)的內壁上安裝有濾網(151)。

3.根據權利要求1所述的一種主軸車削機床,其特征在于,所述制冷板(220)呈陣列設置且端部固定在半導體制冷片(210)的冷端上。

4.根據權利要求1所述的一種主軸車削機床,其特征在于,散熱片固定在半導體制冷片(210)的熱端上。

5.根據權利要求1所述的一種主軸車削機床,其特征在于,所述第一風扇(170)朝向霧化噴頭(161)方向。

技術總結

本技術公開了一種主軸車削機床,包括:主體模塊以及制冷模塊,筒體朝向刀座上的刀具方向,用于安裝其他組件,進風口用于方便外界空氣進入到筒體內腔,在進風口的內壁上安裝有濾網,用于在外界空氣進入時,對空氣中的灰塵雜質進行過濾,進液件用于將切削液霧化送入到筒體內腔,包括安裝在筒體內壁上的霧化噴頭、一端連通霧化噴頭另一端伸出筒體的進液管以及安裝在進液管上的電動閥,進液管用于將切削液送入到霧化噴頭中,霧化噴頭用于將切削液進行霧化噴出,使以及關閉,該主軸車削機床,具有切削液利用率高以及使用效果好的優點。

技術研發人員:李正輝,周康曉陽,張峰

受保護的技術使用者:浙江旨恒機床有限公司

技術研發日:20240108

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!