一種高強鋼熔透對接焊縫立焊方法與流程

本申請屬于焊接方法的,尤其涉及一種高強鋼熔透對接焊縫立焊方法。

背景技術:

1、對于名義屈服強度為785mpa以上,碳當量為0.6%~0.7%的高強鋼工件,在立焊后需要采用超聲波探傷和射線探傷,并且要保證超聲波探傷i級合格,射線探傷ⅱ級合格,焊接質量要求較高。

2、在相關技術中,通常采用手工焊條電弧焊和手工半自動氣體保護焊技術立焊,上述兩種方法受焊工的技術水平的影響較大,對焊工的技術水平要求較高,且焊接后,焊接質量不高。

技術實現思路

1、本申請旨在至少能夠在一定程度上解決相關技術中名義屈服強度為785mpa以上、碳當量為0.6%~0.7%的高強鋼工件立焊時,焊接質量差的技術問題。為此,本申請提供了一種高強鋼熔透對接焊縫立焊方法。

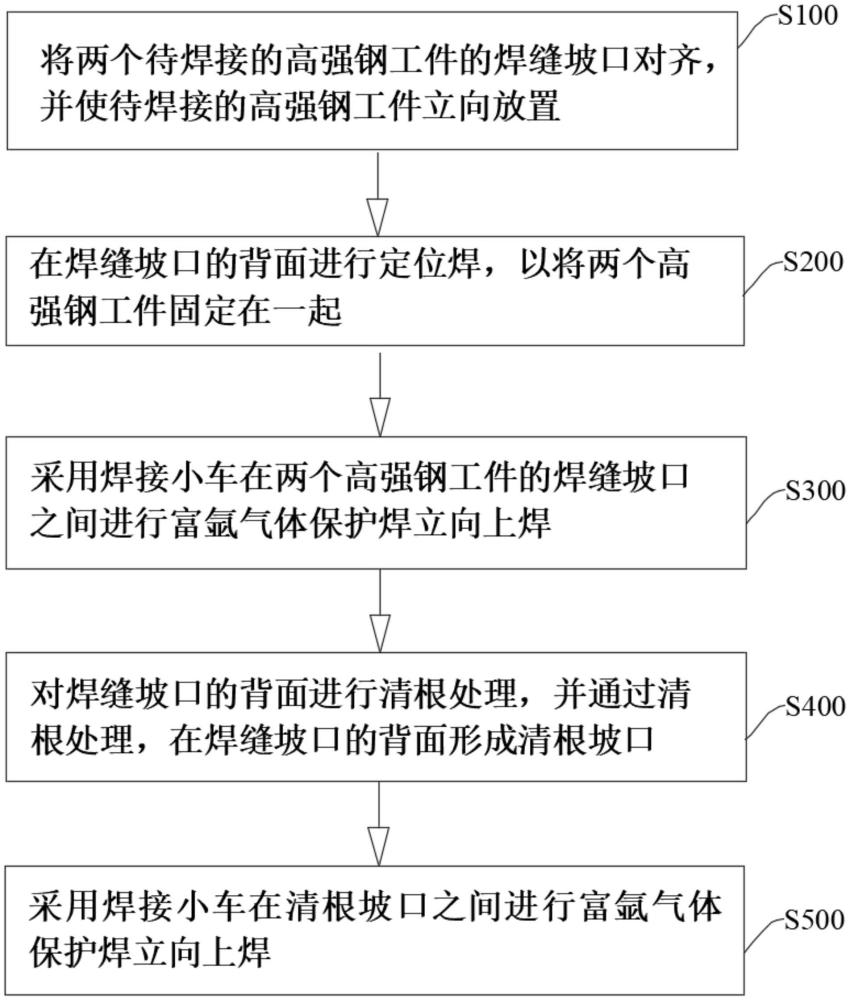

2、本申請實施例提供一種高強鋼熔透對接焊縫立焊方法,用于焊接名義屈服強度為785mpa以上、碳當量為0.6%~0.7%的高強鋼工件,所述方法包括:

3、將兩個待焊接的高強鋼工件的焊縫坡口對齊,并使所述待焊接的高強鋼工件立向放置;

4、在焊縫坡口的背面進行定位焊,以將兩個所述高強鋼工件固定在一起;

5、采用焊接小車在兩個所述高強鋼工件的焊縫坡口之間進行富氬氣體保護焊立向上焊;

6、對所述焊縫坡口的背面進行清根處理,并通過所述清根處理,在所述焊縫坡口的背面形成清根坡口;

7、采用焊接小車在所述清根坡口之間進行富氬氣體保護焊立向上焊;

8、其中,在進行所述富氬氣體保護焊時,采用多層多道焊接工藝,焊接過程中焊槍采用采用鐘擺形式擺動,擺動速度為25-40次/分,各個焊接道次的工藝參數如下:打底焊時,焊接電流為110~130a,電弧電壓為18~21v,焊接速度為90~140mm/min,氣體流量為18~25l/min;填充焊時,焊接電流為110~130a,電弧電壓為18~21v,焊接速度為70~130mm/min,氣體流量為18~25l/min;蓋面焊時,焊接電流為100~125a,電弧電壓為18~21v,焊接速度為80~140mm/min,氣體流量為18~25l/min。

9、在一些實施例中,所述高強鋼熔透對接焊縫立焊方法還包括:在兩個所述待焊接高強鋼工件的連接處均開設所述焊縫坡口,所述焊縫坡口角度α保證在進行所述打底焊時,焊絲干伸長為12~18mm時抵及所述焊縫坡口底部,所述焊縫坡口角度α控制在60°~62.5°,坡口間隙l控制在0~2mm。

10、在一些實施例中,所述富氬氣體保護焊采用等強匹配氣保焊絲,所述焊絲的直徑為1.2mm。

11、在一些實施例中,所述高強鋼熔透對接焊縫立焊方法還包括,在進行所述富氬氣體保護焊前,對焊接區域進行預熱,在所述高強鋼工件的厚度t<40mm時,預熱溫度控制在100~130℃,在所述高強鋼工件的厚度t≥40mm時,預熱溫度控制在120~150℃,兩個所述高強鋼工件的厚度不同時,以較厚的所述高強鋼工件的厚度為準。

12、在一些實施例中,在進行所述富氬氣體保護焊過程中,對道間溫度進行控制,在所述高強鋼工件的厚度t<40mm時,所述道間溫度控制在100~130℃,在所述高強鋼工件的厚度t≥40mm時,所述道間溫度控制在120~150℃,兩個所述高強鋼工件的厚度不同時,以較厚的所述高強鋼工件的厚度為準。

13、在一些實施例中,在進行所述富氬氣體保護焊后,對所述高強鋼工件進行后熱處理,所述后熱處理的溫度控制在200~250℃,所述后熱處理的保溫時間控制在2小時以上。

14、在一些實施例中,所述清根處理時,清根深度d=t/3+5mm,所述t/3表示所述焊縫坡口鈍邊的厚度,清根坡口的底部為圓弧狀,圓弧半徑為5mm,清根坡口的寬度與所述焊縫坡口的寬度h相同。

15、在一些實施例中,若采用多臺所述焊接小車同時焊接,焊道中間的焊接接頭的錯開距離大于25mm,同一焊道接頭焊接前,對焊道接頭端部打磨平緩至坡度不大于1:5,焊后將焊道接頭部位打磨光順。

16、在一些實施例中,若所述高強鋼工件的厚度t大于25mm,采用正反交替焊接法焊接。

17、在一些實施例中,在采用焊接小車在兩個所述高強鋼工件的焊縫坡口之間進行富氬氣體保護焊立向上焊前,將所述焊縫坡口及兩側30-50mm范圍內打磨見金屬光澤;在采用焊接小車在所述清根坡口之間進行富氬氣體保護焊立向上焊前,將所述清根坡口及兩側30-50mm范圍內打磨見金屬光澤;所述多層多道焊接共4層6道,第1層有1根焊道,第2層有1根焊道,第3層有2根焊道,第4層有2根焊道,其中,第1層為打底層,第4層為蓋面層,第2層和第3層均為填充層。

18、本發明至少具有以下有益效果:

19、本發明高強鋼熔透對接焊縫立焊方法適用于焊接名義屈服強度為785mpa以上、碳當量為0.6%~0.7%的高強鋼工件,本發明高強鋼熔透對接焊縫立焊方法在焊縫坡口的背面進行定位焊操作,保證了焊縫坡口之間打底焊道焊接時的連續性和穩定性。本發明先對焊縫坡口之間進行焊接,焊縫坡口之間焊接完成后,再對焊縫坡口的背面進行清根處理并形成清根坡口,再對清根坡口之間進行焊接,能夠使得兩個高強鋼工件熔透焊接,保證了兩個高強鋼工件焊接之后的連接強度。在對焊縫坡口進行焊接和對清根坡口進行焊接時,均采用了焊接小車自動化進行富氬氣體保護焊焊接,焊接效率高,與焊接機器人相比焊接成本也更低,。

20、在對焊縫坡口和清根坡口進行焊接時,均采用多層多道焊接工藝,焊接過程中焊槍采用采用鐘擺形式擺動,擺動速度為25-40次/分,打底焊時,焊接電流為110~130a,電弧電壓為18~21v,焊接速度為90~140mm/min,氣體流量為18~25l/min;填充焊時,焊接電流為110~130a,電弧電壓為18~21v,焊接速度為70~130mm/min,氣體流量為18~25l/min;蓋面焊時,焊接電流為100~125a,電弧電壓為18~21v,焊接速度為80~140mm/min,氣體流量為18~25l/min,本發明高強鋼熔透對接焊縫立焊方法對高強鋼工件的焊接工藝參數進行了嚴格控制,保證了焊縫質量,焊后焊縫的質量能夠滿足超聲波探傷i級要求和射線探傷ⅱ級要求,其力學性能也能滿足技術要求。

21、綜上,本發明高強鋼熔透對接焊縫立焊方法,可有效提高高強鋼工件立焊時的焊接效率,對焊工的技術水平的要求較低,焊縫質量較高,能夠滿足焊接質量要求。

技術特征:

1.一種高強鋼熔透對接焊縫立焊方法,其特征在于,用于焊接名義屈服強度為785mpa以上、碳當量為0.6%~0.7%的高強鋼工件,所述方法包括:

2.根據權利要求1所述的高強鋼熔透對接焊縫立焊方法,其特征在于,所述高強鋼熔透對接焊縫立焊方法還包括:在兩個所述待焊接高強鋼工件的連接處均開設所述焊縫坡口(10),所述焊縫坡口(10)角度α保證在進行所述打底焊時,焊絲干伸長為12~18mm時抵及所述焊縫坡口(10)底部,所述焊縫坡口(10)角度α控制在60°~62.5°,坡口間隙l控制在0~2mm。

3.根據權利要求1所述的高強鋼熔透對接焊縫立焊方法,其特征在于,所述富氬氣體保護焊采用等強匹配氣保焊絲,所述焊絲的直徑為1.2mm。

4.根據權利要求1-3中任一項所述的高強鋼熔透對接焊縫立焊方法,其特征在于,所述高強鋼熔透對接焊縫立焊方法還包括,在進行所述富氬氣體保護焊前,對焊接區域進行預熱,在所述高強鋼工件的厚度t<40mm時,預熱溫度控制在100~130℃,在所述高強鋼工件的厚度t≥40mm時,預熱溫度控制在120~150℃,兩個所述高強鋼工件的厚度不同時,以較厚的所述高強鋼工件的厚度為準。

5.根據權利要求1-3中任一項所述的高強鋼熔透對接焊縫立焊方法,其特征在于,在進行所述富氬氣體保護焊過程中,對道間溫度進行控制,在所述高強鋼工件的厚度t<40mm時,所述道間溫度控制在100~130℃,在所述高強鋼工件的厚度t≥40mm時,所述道間溫度控制在120~150℃,兩個所述高強鋼工件的厚度不同時,以較厚的所述高強鋼工件的厚度為準。

6.根據權利要求1-3中任一項所述的高強鋼熔透對接焊縫立焊方法,其特征在于,在進行所述富氬氣體保護焊后,對所述高強鋼工件進行后熱處理,所述后熱處理的溫度控制在200~250℃,所述后熱處理的保溫時間控制在2小時以上。

7.根據權利要求1-3中任一項所述的高強鋼熔透對接焊縫立焊方法,其特征在于,所述清根處理時,清根深度d=t/3+5mm,所述t/3表示所述焊縫坡口(10)鈍邊的厚度,清根坡口(20)的底部為圓弧狀,圓弧半徑為5mm,清根坡口(20)的寬度與所述焊縫坡口(10)的寬度h相同。

8.根據權利要求1-3中任一項所述的高強鋼熔透對接焊縫立焊方法,其特征在于,若采用多臺所述焊接小車同時焊接,焊道中間的焊接接頭的錯開距離大于25mm,同一焊道接頭焊接前,對焊道接頭端部打磨平緩至坡度不大于1:5,焊后將焊道接頭部位打磨光順。

9.根據權利要求1-3中任一項所述的高強鋼熔透對接焊縫立焊方法,其特征在于,若所述高強鋼工件的厚度t大于25mm,采用正反交替焊接法焊接。

10.根據權利要求1-3中任一項所述的高強鋼熔透對接焊縫立焊方法,其特征在于,在采用焊接小車在兩個所述高強鋼工件的焊縫坡口(10)之間進行富氬氣體保護焊立向上焊前,將所述焊縫坡口(10)及兩側30-50mm范圍內打磨見金屬光澤;在采用焊接小車在所述清根坡口(20)之間進行富氬氣體保護焊立向上焊前,將所述清根坡口(20)及兩側30-50mm范圍內打磨見金屬光澤;所述多層多道焊接共4層6道,第1層有1根焊道,第2層有1根焊道,第3層有2根焊道,第4層有2根焊道,其中,第1層為打底層,第4層為蓋面層,第2層和第3層均為填充層。

技術總結

本申請公開了一種高強鋼熔透對接焊縫立焊方法,屬于焊接方法的技術領域。該方法用于焊接名義屈服強度為785MPa以上、碳當量為0.6%~0.7%的高強鋼工件,方法包括:將兩個待焊接的高強鋼工件的焊縫坡口對齊,并使焊縫坡口豎向放置;在焊縫坡口的背面進行定位焊,以將兩個高強鋼工件固定在一起;采用焊接小車在兩個高強鋼工件的焊縫坡口之間進行富氬氣體保護焊;對焊縫坡口的背面進行清根處理,并通過清根處理,在焊縫坡口的背面形成清根坡口;采用焊接小車在清根坡口之間進行富氬氣體保護焊。

技術研發人員:陳齊,朱升升,趙欽之,姜賓,鄭磊

受保護的技術使用者:武昌船舶重工集團有限公司

技術研發日:

技術公布日:2024/10/31

- 還沒有人留言評論。精彩留言會獲得點贊!