一種高頻焊管焊縫質量提升方法與流程

本發明涉及高頻焊管,具體涉及一種高頻焊管焊縫質量提升方法。

背景技術:

1、高頻感應焊接鋼管是利用高頻電流所產生的集膚效應和相鄰效應,將預成型管坯對接焊接起來的新型焊接工藝,屬于焊接的壓力焊范疇。

2、制造中的過程特性主要由:預成型管坯形態、焊接熱量(集膚效應和相鄰效應)、焊接壓力組成,主要的過程特性同時決定了高頻焊管的焊接質量。

3、在gb/t?13793《直縫電焊鋼管》標準里對焊縫質量采用擴口、壓扁方式進行判定,該方法僅能對焊縫質量進行宏觀判定,對生產過程管坯成型、焊接熱量、焊接壓力無量化控制,導致產品質量差。

技術實現思路

1、本發明的目的在于提供一種高頻焊管焊縫質量提升方法,解決現有技術中僅能對焊縫質量進行宏觀判定,對生產過程管坯成型、焊接熱量、焊接壓力無量化控制,導致產品質量差的技術問題。

2、本發明公開了一種高頻焊管焊縫質量提升方法,包括以下步驟:

3、s1.對機組軋輥進行粗調,預生產樣件;

4、s2.對樣件進行切割取樣;

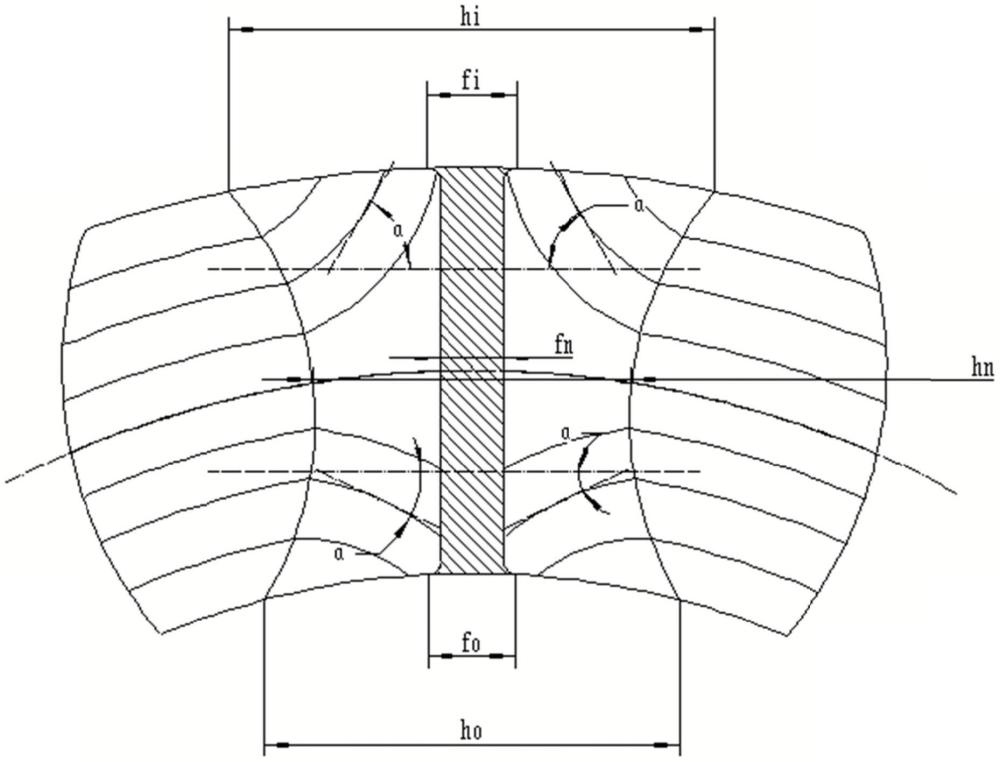

5、s3.對樣件腐蝕后觀察,根據觀察到的流線形態、流線上升角α、焊縫熔合線和熱影響區區(腰鼓形)的數據對機組成型軋輥、焊接道次軋輥對進行調整;

6、s4.得到高頻焊管。

7、進一步的,所述焊縫熔合線中部寬度fn為0.02-0.14mm。

8、進一步的,如果焊縫熔合線中部寬度過大,精成型道次軋輥壓下0.1~0.15mm,同時增加焊接道次下擠壓輥擠壓力。

9、進一步的,焊縫熔合線外壁寬度fi=(1.3-3)fn;焊縫熔合線內壁寬度fo=(1.3-3)fn。

10、進一步的,所述焊縫熔合線偏斜或扭曲寬度s≤1/10t,其中t為壁厚。

11、進一步的,所述流線上升角α角度為40°-70°。

12、金屬流線也稱金屬纖維,呈帶狀、線狀或層狀,焊縫兩側流線上升夾角,即流線上升角α。

13、進一步的,如果流線上升角α角度異常,精成型道次軋輥上升0.10~0.15mm,焊接道次下擠壓輥放開0.12~0.17mm,調整上擠壓輥平行度,保證管坯邊緣合攏后無臺階。

14、進一步的,所述流線的中心線與壁厚中心線距離d≤1/5t,其中t為壁厚

15、進一步的,所述熱影響區(腰鼓形)中部寬度ho=1-3mm。

16、進一步的,所述熱影響區(腰鼓形)鋼管外壁寬度hi=(1.5-2.2)hn,所述熱影響區鋼管內壁寬度ho=(1.5-2.2)hn。

17、進一步的,所述流線無分層貫通至內外表面。

18、進一步的,如果所述流線出現分層,精成型道次上輥上升0.1-02mm、焊接道次下輥增加0.1mm,上輥上升0.1-0.15mm。

19、進一步的,所述流線出現外表面無雙峰。

20、進一步的,如果所述流線出現外表面雙峰,焊接道次上擠壓輥壓下0.05~0.10mm,降低焊接功率3-5kw。

21、進一步的,流線分布上下對稱,如果出現流線上下不對稱,精成型道次軋輥壓下0.10~0.15mm,調整焊接道次下擠壓輥,收縮0.15~0.20mm,提高焊接功率7~10kw。

22、進一步的,以焊縫熔合線為縱軸,圖形左右對稱;以壁厚中心為橫軸,圖形上下對稱。

23、進一步的,如果圖形不對稱,調整條料進入粗成型道次對稱度,調整焊接道次軋輥管坯邊緣平行度。

24、進一步的,如果出現流線分布上下和左右均不對稱;流線形態及流線上升角α度均異常,坯管邊緣上下錯位發生搭焊,需要精成型道次軋輥升高0.1~0.15mm,擠壓道次上輥升高0.05-0.15mm,調整上輥高度,保證管坯邊緣合攏后無臺階,增加焊接輸入功率7-10kw。

25、與現有技術相比,本發明具有的有益效果是:

26、1.本方法通過利用高頻焊管焊縫流線形態、流線角度參數對成型軋輥、擠壓道次軋輥上下左右位置進行調整,利用熔合線寬度以及焊縫位置中心形態對焊接輸入功率進行調整,達到了對焊縫質量進行控制的目的;

27、2.減少機組調機料數量,提高產品良品率。

28、3.減少調機時間,可快速進入正式生產,提高生產效率。

技術特征:

1.一種高頻焊管焊縫質量提升方法,其特征在于:包括以下步驟:

2.根據權利要求1所述的一種高頻焊管焊縫質量提升方法,其特征在于:所述焊縫熔合線中部寬度fn為0.02-0.14mm。

3.根據權利要求2所述的一種高頻焊管焊縫質量提升方法,其特征在于:焊縫熔合線外壁寬度fi=(1.3-3)fn;焊縫熔合線內壁寬度fo=(1.3-3)fn。

4.根據權利要求1所述的一種高頻焊管焊縫質量提升方法,其特征在于:所述焊縫熔合線偏斜或扭曲寬度s≤1/10t,其中t為壁厚。

5.根據權利要求1所述的一種高頻焊管焊縫質量提升方法,其特征在于:所述流線上升角α角度為40°-70°。

6.根據權利要求1所述的一種高頻焊管焊縫質量提升方法,其特征在于:所述流線的中心線與壁厚中心線距離d<1/5t,其中t為壁厚。

7.根據權利要求1所述的高頻焊管焊縫質量提升方法,其特征在于:焊縫所述熱影響區中部寬度ho=1.0-3.0mm。

8.根據權利要求7所述的高頻焊管焊縫質量提升方法,其特征在于:所述熱影響區鋼管外壁寬度hi=(1.5-2.2)hn,所述熱影響區鋼管內壁寬度ho=(1.5-2.2)hn。

9.根據權利要求1所述的一種高頻焊管焊縫質量提升方法,其特征在于:所述流線無分層貫通至內外表面,所述流線出現外表面無雙峰,流線分布上下對稱。

10.根據權利要求1所述的一種高頻焊管焊縫質量提升方法,其特征在于:以焊縫熔合線為縱軸,圖形左右對稱;以壁厚中心為橫軸,圖形上下對稱。

技術總結

本發明涉及高頻焊管技術領域,具體涉及一種高頻焊管焊縫質量提升方法,包括以下步驟:S1.對機組軋輥進行粗調,預生產樣件;S2.對樣件進行切割取樣;S3.對樣件腐蝕后觀察,根據觀察到的流線形態、流線上升角α、焊縫熔合線和熱影響區(腰鼓形)的數據對機組成型軋輥、焊接道次軋輥對進行調整;S4.得到高頻焊管。本方法通過利用高頻焊管焊縫流線形態、流線角度參數對成型軋輥、擠壓道次軋輥上下左右位置進行調整,利用熔合線寬度以及焊縫位置中心形態對焊接輸入功率進行調整,達到了對焊縫質量進行控制的目的。

技術研發人員:陶小東,楊代彬,陳勤,黃祥軍,周智忠

受保護的技術使用者:隆昌山川機械有限責任公司

技術研發日:

技術公布日:2024/10/14

- 還沒有人留言評論。精彩留言會獲得點贊!