一種TC17鈦合金引氣管鍛件的成型方法與流程

本發明屬于鍛造熱加工領域,涉及一種tc17鈦合金引氣管鍛件的成型方法。

背景技術:

1、鈦合金引氣管鍛件作為一種航空武器關鍵結構件,市場需求量巨大,現有技術在前期生產過程中,成型方法一般采用自由鍛制坯+模鍛的鍛造方法。tc17鈦合金引氣管鍛件采用此種成型方法加工,由于制坯過程中自由鍛錘擊能量、頻率不易控制,尺寸不穩定,導致荒形尺寸一致性差,對后期模鍛過程中鍛件的尺寸和理化性能產生嚴重的影響。

技術實現思路

1、本發明的目的是:為了消除引氣管鍛件在傳統工藝方法過程中出現的尺寸不穩定、組織、性能波動較大的劣勢,設計一種tc17鈦合金引氣管鍛件擠壓的成型方法,通過設計合理的頂鍛模具,提供合適的鍛造加熱溫度、變形量、保溫系數、冷卻方式、熱處理等關鍵工藝參數,可以穩定制備出組織均勻、性能優良的tc17鍛件。

2、技術方案:

3、本發明提供一種tc17鈦合金引氣管鍛件的鍛造方法,包括:

4、下料;

5、采用擠壓模具對tc17鈦合金棒材進行β鍛,得到螺栓狀的鍛件;

6、熱處理鍛件。

7、進一步的,β鍛的加熱保溫參數包括:

8、棒料加熱至(tβ+30)℃,tβ為相變點溫度;保溫150~155min;

9、整個鍛造轉移時間≤15秒,1火完成,散開空冷。

10、進一步的,β鍛的設備參數

11、使用1000t電動螺旋壓力機,打擊能量設置為95%,擠壓速度:120~150mm/s。

12、進一步的,擠壓模具的設計參數:

13、擠壓比:2.0。

14、進一步的,固溶:溫度為800±10℃,保溫時間為240±15分鐘,水冷。

15、進一步的,時效:溫度為630±10℃,保溫時間為480±15分鐘,空冷。

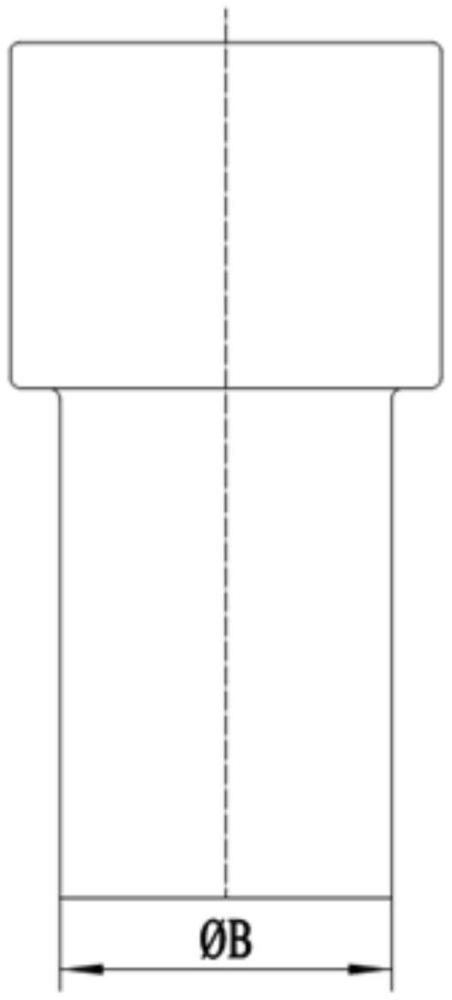

16、進一步的,擠壓模具包括:沖頭、陰模;陰模的型腔與鍛件外形相應;分模面位于引氣管鍛件頭部端面;沖頭徑尺寸φb小于引氣管鍛件頭部直徑尺寸φa,差約0.3~0.4mm。

17、進一步的,模具鋼為h13/hm3。

18、有益效果是:tc17引氣管鍛件成型方法:采用擠壓的鍛造方法,鍛造一火完成,提高了材料利用率,取消了切邊工序,降低了鍛造過程中的能源消耗,鍛造尺寸穩定,能夠生產出組織均勻、力學性能優異的引氣管鍛件。

技術特征:

1.一種tc17鈦合金引氣管鍛件的成型方法,其特征在于,包括:

2.根據權利要求1所述的方法,其特征在于,β鍛的加熱保溫參數包括:

3.根據權利要求1所述的方法,其特征在于,β鍛的設備參數

4.根據權利要求1所述的方法,其特征在于,擠壓模具的設計參數:

5.根據權利要求1所述的方法,其特征在于,

6.根據權利要求1所述的方法,其特征在于,

7.根據權利要求1所述的方法,其特征在于,擠壓模具包括:沖頭、陰模;陰模的型腔與鍛件外形相應;分模面位于引氣管鍛件頭部端面;沖頭徑尺寸φb小于引氣管鍛件頭部直徑尺寸φa,差約0.3~0.4mm。

8.根據權利要求1所述的方法,其特征在于,模具鋼為h13/hm3。

技術總結

本發明屬于鍛造熱加工領域,涉及一種TC17鈦合金引氣管鍛件的成型方法。鍛造方法包括:下料;采用擠壓模具對TC17鈦合金棒材進行β鍛,得到螺栓狀的鍛件;熱處理鍛件。

技術研發人員:何力,王彥偉,路方杰,王維維

受保護的技術使用者:陜西宏遠航空鍛造有限責任公司

技術研發日:

技術公布日:2024/10/14

- 還沒有人留言評論。精彩留言會獲得點贊!