一種實現冷鐓送料防退料檢測的裝置的制作方法

本技術涉及冷鐓機送料檢測,具體而言,涉及一種實現冷鐓送料防退料檢測的裝置。

背景技術:

1、冷鐓機是在室溫下將棒材或線材的頂部加粗的鍛造成形設備,是一種以鐓為主專門用來批量生產螺母螺栓等緊固件的專用設備。冷鐓機采用冷鐓的方法將螺栓、螺釘的頭部鐓出,可盡量減少切削工作,直接成型為需要的形狀和尺寸,不僅能夠節省大量材料,而且能夠大幅度提高生產效率,顯著提高鐓出零件的機械強度及提高產品尺寸的一致性。

2、冷鐓機的送料機構,是通過棘爪驅動棘輪帶動送料輪轉動,在壓料輪的擠壓作用下,壓料輪與送料輪夾持絲材,帶動絲材前移;當夾持力偏小時,會引起絲材滑動,造成絲材少送,導致產品不良,而出現大批量報廢;當夾持力偏大時,會引起絲材多送,造成零件多料,零件不良報廢,增加生產成本;當絲材卡在送絲孔內時,因沒有料段,沖針直接撞擊固定臺,會造成型模具、切料刀具等出現損壞的嚴重問題。

3、因此,如公開號為cn115815517a的發明專利提出的一種用于冷鐓機的送料精度檢測裝置,實現了冷鐓機絲材送料長度的檢測,當出現送料超差時,控制系統及時做出停機報警的響應,避免了因送料少送、多送造成的各種問題。但該裝置是通過檢測輪和限位輪對絲材進行夾持,檢測絲材送料長度,通過與檢測輪或限位輪同步的編碼器來檢測監控送料情況,因此對于一些光滑絲材,該檢測裝置檢測和限位輪容易相對絲材發生相對位移,進而影響檢測精度。

技術實現思路

1、本實用新型的目的在于提供一種實現冷鐓送料防退料檢測的裝置,以解決現有冷鐓機的送料精度檢測裝置檢測容易產生誤差,影響檢測精度的技術問題。

2、本實用新型的實施例通過以下技術方案實現:

3、一種實現冷鐓送料防退料檢測的裝置,包括送料輪,還包括與所述送料輪軸連接的第一同步輪,所述第一同步輪通過若干傳動機構傳動連接有編碼器,所述編碼器電連接冷鐓機plc系統。

4、采用本技術方案,通過第一同步輪和傳動機構直接將送料輪的動作傳遞給編碼器,通過編碼器轉化為電信號,輸出到plc進行管控報警,不用夾持絲材,檢測絲材送料退料長度,直接同步檢測送料輪的動作狀態,可以有效防止絲材發生相對位移,影響檢測精度。

5、優選的,還包括設置于所述送料輪同側的支架,所述支架包括平行設置的第一限位固定架和第二限位固定架,所述傳動機構滑動設置于所述第一限位固定架和第二限位固定架之間,且滑動方向平行于所述第一同步輪旋轉平面。

6、采用本技術方案,通過滑動傳動機構使之靠近或遠離第一同步輪,方便調節安裝,且傳動機構安裝于兩組限位固定架之間,固定穩固。

7、優選的,所述傳動機構包括第一傳動組和第二傳動組,所述第一傳動組包括第一轉軸,所述第二傳動組包括第二轉軸;所述第一限位固定架和第二限位固定架均平行設置有滑動槽,所述第一轉軸和第二轉軸分別穿過所述第一限位固定架的滑動槽和第二限位固定架的滑動槽之間,所述第二轉軸在遠離所述冷鐓機一端軸連接所述編碼器。

8、采用本技術方案,傳動機構通過第一轉軸反向同步送料輪的動作狀態,再通過第二轉軸正向還原送料輪的動作狀態,編碼器即可直接讀取到送料輪的動作狀態,無需額外方向的轉換。

9、優選的,所述第一傳動組還包括第二同步輪和第三同步輪,且其均軸連接所述第一轉軸;所述第二傳動組還包括第四同步輪,且其軸連接所述第二轉軸;所述第二同步輪傳動連接所述第一同步輪,所述第三同步輪傳動連接所述第四同步輪。

10、采用本技術方案,第一轉軸通過第二同步輪連接第一同步輪反向同步送料輪動作狀態,第二轉軸通過第三同步輪連接第四同步輪反向同步第一轉軸動作狀態,第二轉軸即可以正向同步送料輪動作狀態;

11、且第一轉軸和第二轉軸在限位固定架的滑動配合安裝不同大小型號的同步輪,即可實現不同的同步轉換倍率,換算不同的檢測精度,以針對具體加工情況換算調節。

12、優選的,所述第一轉軸通過設有兩組第一軸承座分別限位連接于所述第一限位固定架的滑動槽和第二限位固定架的滑動槽;所述第二轉軸通過設有兩組第二軸承座限位連接于所述第一限位固定架的滑動槽和第二限位固定架的滑動槽。

13、采用本技術方案,安裝時軸承座滑動于限位固定架,固定后固定軸承座,不影響第一轉軸及第二轉軸的轉動,且安裝穩固。

14、優選的,所述第一限位固定架和第二限位固定架還平行設置有兩組螺栓槽,所述第一軸承座和第二軸承座均設置有螺栓,且所述螺栓穿過所述螺栓槽;所述第一軸承座和第二軸承座通過所述螺栓和螺栓槽滑動連接于所述第一限位固定架和第二限位固定架之間。

15、采用本技術方案,通過螺栓固定軸承座,同時調節時,只需要擰松一定程度,使軸承座可以活動即可調節,不用整體拆卸軸承座即可調節,且防止調節過程軸承座掉落。

16、優選的,所述第一同步輪轉動半徑大于所述送料輪的轉動半徑,所述第三同步輪轉動半徑大于所述第二同步輪的轉動半徑。

17、采用本技術方案,第一同步輪同步放大送料輪動作信號將其傳遞至第一轉軸,第三同步輪同步放大第一轉軸動作信號將其傳遞至第二轉軸;通過兩步放大,提高編碼器的檢測精度。

18、優選的,所述第一同步輪和第二同步輪的傳動連接方式、所述第三同步輪與所述第四同步輪的傳動連接方式為帶輪皮帶連接、鏈輪鏈條連接或齒輪嚙合連接。

19、采用本技術方案,同步輪設置為帶輪皮帶連接柔性連接可以靈活調節長度,給電機帶來緩沖;而設置為鏈輪傳動比高,減少傳動摩擦損失;設置為齒輪傳動,傳動精度高,使用壽命長。

20、優選的,所述第一限位固定架和第二限位固定架還設置有限位板,所述限位板分別設置在所述第一軸承座滑動方向的兩端。

21、采用本技術方案,防止第一轉軸與第二轉軸軸向過于靠近,互相影響,防止其滑動脫出限位固定架。

22、優選的,所述第一轉軸和第二轉軸中部設置為方形,所述第二同步輪、第三同步輪和第四同步輪均設置在所述方形的中部位置。

23、采用本技術方案,通過方向結構卡與第一轉軸和第二轉軸中心,牢固連接,不易轉動產生滑移。

24、本實用新型實施例的技術方案至少具有如下優點和有益效果:

25、1、本實用新型不用通過夾持絲材檢測絲材送料及退料長度,直接同步檢測送料輪的動作狀態,可以有效防止絲材發生相對位移,影響檢測精度;

26、2、本實用新型可實現不同的同步轉換倍率,換算不同的檢測精度,以針對具體加工情況換算調節;

27、3、本實用新型通過同步輪的兩步放大,提高編碼器的檢測精度。

技術特征:

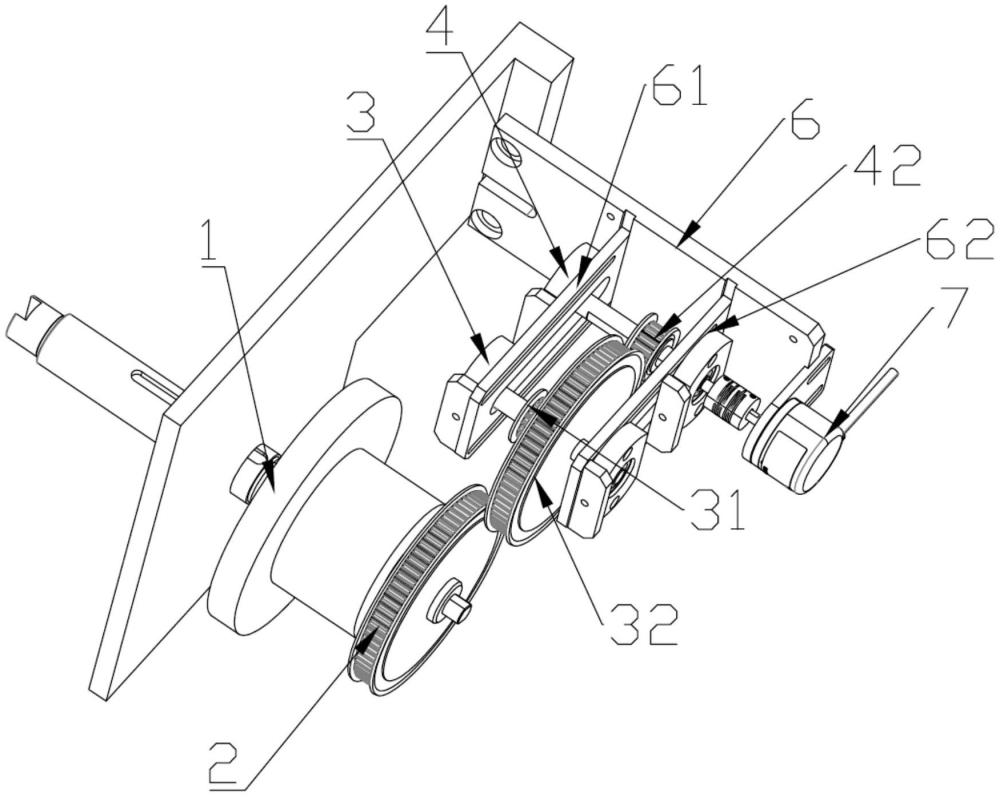

1.一種實現冷鐓送料防退料檢測的裝置,包括送料輪(1),其特征在于:還包括與所述送料輪(1)軸連接的第一同步輪(2),所述第一同步輪(2)通過若干傳動機構傳動連接有編碼器(7),所述編碼器(7)電連接冷鐓機plc系統。

2.根據權利要求1所述的一種實現冷鐓送料防退料檢測的裝置,其特征在于:還包括設置于所述送料輪(1)同側的支架(6),所述支架(6)包括平行設置的第一限位固定架(61)和第二限位固定架(62),所述傳動機構滑動設置于所述第一限位固定架(61)和第二限位固定架(62)之間,且滑動方向平行于所述第一同步輪(2)旋轉平面。

3.根據權利要求2所述的一種實現冷鐓送料防退料檢測的裝置,其特征在于:所述傳動機構包括第一傳動組(3)和第二傳動組(4),所述第一傳動組(3)包括第一轉軸(33),所述第二傳動組(4)包括第二轉軸(42);所述第一限位固定架(61)和第二限位固定架(62)均平行設置有滑動槽(64),所述第一轉軸(33)和第二轉軸(42)分別穿過所述第一限位固定架(61)的滑動槽(64)和第二限位固定架(62)的滑動槽(64)之間,所述第二轉軸(42)在遠離所述冷鐓機一端軸連接所述編碼器(7)。

4.根據權利要求3所述的一種實現冷鐓送料防退料檢測的裝置,其特征在于:所述第一傳動組(3)還包括第二同步輪(31)和第三同步輪(32),所述第二同步輪(31)和第三同步輪(32)均軸連接所述第一轉軸(33);所述第二傳動組(4)還包括第四同步輪(5),且其軸連接所述第二轉軸(42);所述第二同步輪(31)傳動連接所述第一同步輪(2),所述第三同步輪(32)傳動連接所述第四同步輪(5)。

5.根據權利要求4所述的一種實現冷鐓送料防退料檢測的裝置,其特征在于:所述第一轉軸(33)通過設有兩組第一軸承座(34)分別限位連接于所述第一限位固定架(61)的滑動槽(64)和第二限位固定架(62)的滑動槽(64);所述第二轉軸(42)通過設有兩組第二軸承座(43)限位連接于所述第一限位固定架(61)的滑動槽(64)和第二限位固定架(62)的滑動槽(64)。

6.根據權利要求5所述的一種實現冷鐓送料防退料檢測的裝置,其特征在于:所述第一限位固定架(61)和第二限位固定架(62)還平行設置有兩組螺栓槽(63),所述第一軸承座(34)和第二軸承座(43)均設置有螺栓,且所述螺栓穿過所述螺栓槽(63);所述第一軸承座(34)和第二軸承座(43)通過所述螺栓和螺栓槽(63)滑動連接于所述第一限位固定架(61)和第二限位固定架(62)之間。

7.根據權利要求4-6任一項所述的一種實現冷鐓送料防退料檢測的裝置,其特征在于:所述第一同步輪(2)轉動半徑大于所述送料輪(1)的轉動半徑,所述第三同步輪(32)轉動半徑大于所述第二同步輪(31)的轉動半徑。

8.根據權利要求4-6任一項所述的一種實現冷鐓送料防退料檢測的裝置,其特征在于:所述第一同步輪(2)和第二同步輪(31)的傳動連接方式、所述第三同步輪(32)與所述第四同步輪(5)的傳動連接方式為帶輪皮帶連接、鏈輪鏈條連接或齒輪嚙合連接。

9.根據權利要求5或6所述的一種實現冷鐓送料防退料檢測的裝置,其特征在于:所述第一限位固定架(61)和第二限位固定架(62)還設置有限位板(65),所述限位板(65)分別設置在所述第一軸承座(34)滑動方向的兩端。

10.根據權利要求4-6任一項所述的一種實現冷鐓送料防退料檢測的裝置,其特征在于:所述第一轉軸(33)和第二轉軸(42)中部設置為方形,所述第二同步輪(31)、第三同步輪(32)和第四同步輪(5)均設置在所述方形的中部位置。

技術總結

本技術提供了一種實現冷鐓送料檢測的裝置,涉及冷鐓機送料檢測技術領域,解決了現有冷鐓機的送料精度檢測裝置檢測容易產生誤差,影響檢測精度的技術問題。本技術包括送料輪,還包括與所述送料輪軸連接的第一同步輪,所述第一同步輪通過若干傳動機構傳動連接有編碼器,所述編碼器電連接冷鐓機PLC系統。本技術直接同步檢測送料輪的動作狀態,可以有效防止絲材發生相對位移,影響檢測精度。

技術研發人員:高林,尚杰,王康

受保護的技術使用者:四川銳騰電子有限公司

技術研發日:20231222

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!