一種卡簧自動出料機構的制作方法

本技術涉及半導體行業的組裝裝配,具體涉及一種卡簧自動出料機構。

背景技術:

1、半導體行業的設備組裝行業中,經常需要安裝卡簧,有些位置卡簧位置隱秘,整體組裝完成后無法判斷里面卡簧是否安裝,同時在一些自動安裝卡簧的工位,零散卡簧也不適用于自動拾取卡簧,綜上所述,現有技術中沒有合適的卡簧出料裝置可進行有規律的出料,需要人工拾取,工作效率低,人工勞動強度大,同時卡簧的數量比便于統計,無法在批量生產中識別是否存在漏裝的情況,對產品的質量穩定性有著不良影響,因此,需要研發一種卡簧自動出料機構以解決上述技術問題。

技術實現思路

1、為了解決上述問題,本實用新型提供一種卡簧自動出料機構,該卡簧自動出料機構為自動安裝卡簧提供自動卡簧出料,實現自動化出料,為后續自動化拾取提供了先決條件,提高了工作效率,極大降低了人工勞動強度,同時便于卡簧數量統計,從而能識別生產中是否存在漏裝情況,極大地提高了產品的質量穩定性。

2、本實用新型的技術方案如下:

3、一種卡簧自動出料機構,包括底板、卡簧料柱機構和卡簧切料機構,所述卡簧料柱機構和卡簧切料機構固定設置在底板上,所述卡簧料柱機構包括料柱,所述卡簧切料機構包括設置有水平直滑槽的滑槽板和在所述水平直滑槽內往復滑動的推板,所述料柱斜向下地設置在所述水平直滑槽的上方,若干個卡簧套裝在料柱上,單個所述卡簧在重力作用下落在滑槽內,往復滑動的推板將卡簧切到所述水平直滑槽右端的取料位。

4、料柱固定在料柱安裝板上,所述料柱安裝板固定連接在料柱支架上,所述料柱支架固定在支座上,所述支座固定設置在底板上。

5、在所述底板上固定設置有導軌,滑塊可沿著導軌直線滑動地安裝在導軌上,滑塊安裝塊固定連接在滑塊上,在所述滑塊安裝塊上固定設置有推板。

6、卡簧切料機構還包括推板滑動驅動裝置。

7、推板滑動驅動裝置包括氣缸和活塞桿連接板,所述氣缸固定設置在底板上,所述氣缸的伸縮桿上固定連接有活塞桿連接板,所述活塞桿連接板與所述滑塊安裝塊固定連接。

8、氣缸的伸縮桿通過浮動接頭與所述活塞桿連接板固定連接。

9、為了防止卡簧在推板推動過程中翹出水平直滑槽內,在所述水平直滑槽的上方設置有防翹板,所述防翹板固定在所述滑槽板上。

10、水平直滑槽右端的取料位設置有與所述卡簧外形相匹配的卡簧槽。

11、本實用新型的有益效果在于:

12、本實用新型公開的一種卡簧自動出料機構,該該卡簧自動出料機構為自動安裝卡簧提供自動卡簧出料,實現自動化出料,為后續自動化拾取提供了先決條件,提高了工作效率,極大降低了人工勞動強度。

13、2、本實用新型公開的一種卡簧自動出料機構,該該卡簧自動出料機構便于卡簧數量統計,從而能識別生產中是否存在漏裝情況,極大地提高了產品的質量穩定性。

技術特征:

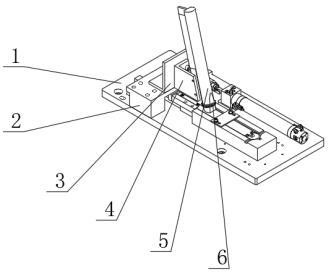

1.一種卡簧自動出料機構,其特征在于,包括底板(1)、卡簧料柱機構和卡簧切料機構,所述卡簧料柱機構和卡簧切料機構固定設置在底板(1)上,所述卡簧料柱機構包括料柱(5),所述卡簧切料機構包括設置有水平直滑槽的滑槽板(12)和在所述水平直滑槽內往復滑動的推板(10),所述料柱(5)斜向下地設置在所述水平直滑槽的上方,若干個卡簧(6)套裝在料柱(5)上,單個所述卡簧(6)在重力作用下落在滑槽(12)內,往復滑動的推板(10)將卡簧(6)切到所述水平直滑槽右端的取料位。

2.根據權利要求1所述的一種卡簧自動出料機構,其特征在于,所述料柱(5)固定在料柱安裝板(4)上,所述料柱安裝板(4)固定連接在料柱支架(3)上,所述料柱支架(3)固定在支座(2)上,所述支座(2)固定設置在底板(1)上。

3.根據權利要求1所述的一種卡簧自動出料機構,其特征在于,在所述底板(1)上固定設置有導軌(7),滑塊(8)可沿著導軌(7)直線滑動地安裝在導軌(7)上,滑塊安裝塊(9)固定連接在滑塊(8)上,在所述滑塊安裝塊(9)上固定設置有推板(10)。

4.根據權利要求3所述的一種卡簧自動出料機構,其特征在于,所述卡簧切料機構還包括推板滑動驅動裝置。

5.根據權利要求4所述的一種卡簧自動出料機構,其特征在于,所述推板滑動驅動裝置包括氣缸(13)和活塞桿連接板(15),所述氣缸(13)固定設置在底板(1)上,所述氣缸(13)的伸縮桿上固定連接有活塞桿連接板(15),所述活塞桿連接板(15)與所述滑塊安裝塊(9)固定連接。

6.根據權利要求5所述的一種卡簧自動出料機構,其特征在于,所述氣缸(13)的伸縮桿通過浮動接頭(14)與所述活塞桿連接板(15)固定連接。

7.根據權利要求3所述的一種卡簧自動出料機構,其特征在于,在所述水平直滑槽的上方設置有防翹板(11),所述防翹板(11)固定在所述滑槽板(12)上。

8.根據權利要求3所述的一種卡簧自動出料機構,其特征在于,所述水平直滑槽右端的取料位設置有與所述卡簧(6)外形相匹配的卡簧槽。

技術總結

本技術涉及半導體行業的組裝裝配技術領域,具體是一種卡簧自動出料機構,包括底板、卡簧料柱機構和卡簧切料機構,卡簧料柱機構和卡簧切料機構固定設置在底板上,卡簧料柱機構包括料柱,卡簧切料機構包括設置有水平直滑槽的滑槽板和在水平直滑槽內往復滑動的推板,料柱斜向下地設置在水平直滑槽的上方,若干個卡簧套裝在料柱上,單個卡簧在重力作用下落在滑槽內,往復滑動的推板將卡簧切到水平直滑槽右端的取料位。該機構為自動安裝卡簧提供自動卡簧出料,實現自動化出料,為后續自動化拾取提供了先決條件,提高了工作效率,極大降低了人工勞動強度,同時便于卡簧數量統計,從而能識別生產中是否存在漏裝情況,極大地提高了產品的質量穩定性。

技術研發人員:趙闖

受保護的技術使用者:沈陽富創精密設備股份有限公司

技術研發日:20231218

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!