一種金屬解構展擴成形方法與流程

本發明涉及金屬加工,尤其涉及一種金屬解構展擴成形方法。

背景技術:

1、當前,航空、航天、船舶和核電等領域,金屬產品構件正向輕量化、低成本及整體化方向發展,應用也越來越多,該類型零件結構多為中空單孔或者多孔結構,該種結構要求滿足高強度的同時實現零件輕量化。

2、對于金屬類構件制造,現有技術諸如鑄造、鍛件或者厚板機加、增材制造等均存在一些問題。采用鑄造工藝成形,產品性能均勻性差,難以滿足強度要求;采用整體鍛件或者厚板機加工工藝,機械加工量大、加工周期長、材料利用率低且加工成本高;采用增材制造工藝,產品性能各向異性明顯、尺寸受限且制造成本高。因此,亟需開發一種材料利用率高、機加量少、加工周期短、加工成本低且性能高的框體類構件的工藝方法。

技術實現思路

1、鑒于上述的分析,本發明實施例旨在提供一種金屬解構展擴成形方法,用以解決至少以下技術問題之一:1、現有金屬類構件加工工藝材料利用率低;2、加工周期長;3、加工成本高;4、性能強度均勻性差。

2、本發明的目的主要是通過以下技術方案實現的:

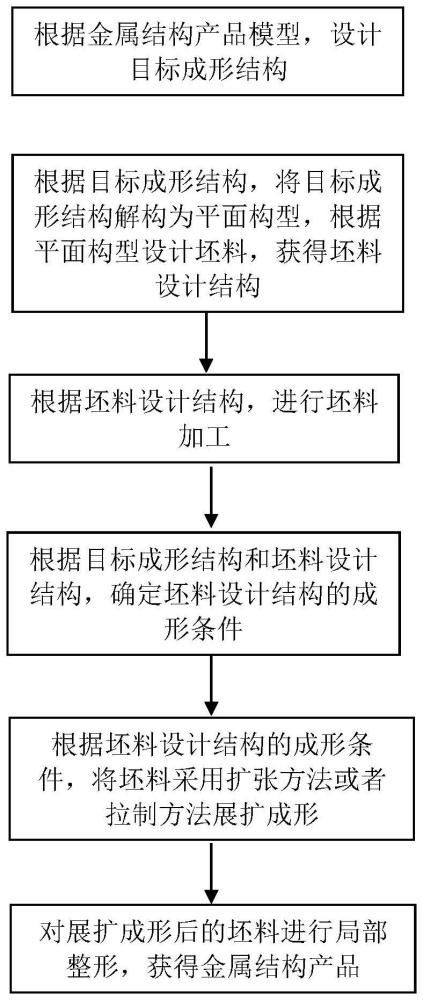

3、一種金屬解構展擴成形方法,包括以下步驟:

4、步驟1:根據金屬結構產品模型,設計目標成形結構;

5、步驟2:根據目標成形結構,將目標成形結構解構為平面構型,根據平面構型設計坯料,獲得坯料設計結構;

6、步驟3:根據坯料設計結構,進行坯料加工;

7、步驟4:根據目標成形結構和坯料設計結構,確定坯料設計結構的成形條件;

8、步驟5:根據坯料設計結構的成形條件,將坯料采用擴張方法或者拉制方法展擴成形;

9、步驟6:對展擴成形后的坯料進行局部整形,獲得金屬結構產品。

10、進一步地,所述步驟4包括:

11、s41:對比目標成形結構和坯料設計結構的尺寸差異,初步分析預估目標產品成形的受力載荷、位移約束條件、成形溫度、變形速度、成形時間和工步范圍;

12、s42:通過有限元仿真軟件,建立或導入坯料設計結構模型,將模型進行網格劃分,根據步驟s41中預估的目標產品成形的受力載荷、位移約束條件、成形溫度、變形速度、成形時間和工步范圍,設置坯料的受力載荷、位移約束條件、成形溫度、變形速度、變形時間和工步參數;

13、s43:根據步驟s42中設置的坯料的受力載荷、位移約束條件、成形溫度、變形速度、變形時間和工步參數,進行有限元仿真計算,獲取坯料設計結構模型的位移、應變、應力、損傷因子、成形溫度和經過第一次模擬成形后的坯料設計結構,得到第一模擬成形坯料設計結構尺寸數據,并對第一模擬成形坯料設計結構尺寸數據與目標成形結構尺寸進行對比分析,確定參數調整范圍;

14、s44:根據確定的參數調整范圍,重新對坯料設計結構模型進行網格劃分,重新設置坯料的受力載荷、位移約束條件、成形溫度、變形速度、變形時間和工步參數,進行有限元仿真計算,獲取坯料模型的位移、應變、應力、損傷因子、成形溫度和經過第二次模擬成形后的坯料設計結構,得到第二模擬成形坯料設計結構尺寸數據,并對第二模擬成形坯料設計結構尺寸數據與目標成形結構尺寸進行對比分析,確定參數調整范圍;

15、s45:重復步驟s44,直至經過n次迭代得到的第n模擬成形坯料設計結構與目標成形結構相比,滿足停止迭代條件,確定坯料設計結構的成形條件。

16、進一步地,步驟s45中,所述停止迭代條件為:

17、第n模擬成形坯料設計結構與目標成形結構的尺寸差值與目標成形結構尺寸的比值≤0.004,同時第n模擬成形坯料設計結構最大等效應力小于對應金屬材料在成形溫度時的抗拉強度。

18、進一步地,步驟s45中,所述成形條件為第n模擬成形坯料設計結構模擬成形時的參數。

19、進一步地,步驟2中,所述坯料選用等厚度軋制板坯,滿足tp≥tm,其中tp為坯料厚度,tm為目標成形結構厚度,單位mm。

20、進一步地,步驟2中,所述坯料滿足vp≥vm,其中vp為坯料體積,vm為目標成形結構體積,單位mm3。

21、進一步地,步驟2中,所述坯料滿足np=nm,其中np為坯料開孔數量,nm為目標成形結構中空環孔數量。

22、進一步地,步驟2中,所述平面構型為關鍵點連接的平面構型,所述關鍵點的數量等于所述目標成形結構中近似直線段交點的數量。

23、進一步地,步驟5中,所述擴張方法為施加壓力于坯料開孔的內表面使孔口加大,坯料發生變形;所述拉制方法為施加拉力于坯料開槽的外圍使孔口加大,坯料發生變形。

24、進一步地,所述金屬結構產品包括單孔金屬框體結構產品和/或多孔金屬框體結構產品,所述孔包括多邊形孔。

25、與現有技術相比,本發明至少可實現如下有益效果之一:

26、1、本發明方法通過設計合理的目標成形結構和基于解構的坯料設計大大提高了材料利用率;根據坯料設計進行坯料加工,通過展擴成形控制目標產品的成形結構,降低機械加工量而降低加工成本。

27、2、本發明通過選取等厚度軋制板坯進行坯料設計,可將大投影面積零件壓縮至小投影面積原材料,可數量級的降低原材料尺寸,相較于超大尺寸原材料,可保證原材料的組織均勻性較高,通過有限元仿真設計和計算得到合理的目標產品的受力變形路徑和變形區域及對局部未成形的坯料施加壓應力,對坯料進行不均勻變形控制,局部未成形部位受壓應力的作用發生塑性變形,使得坯料設計達到目標成形結構要求,保證了產品性能,同時減少了成形周期。

28、3、通過本發明的方法成形的產品在滿足性能和尺寸要求的同時,材料利用率相較于傳統工藝可提高5~20倍,尤其對于鈦合金、高溫合金等貴金屬材料產品,其加工成本可大幅降低。

29、本發明中,上述各技術方案之間還可以相互組合,以實現更多的優選組合方案。本發明的其他特征和優點將在隨后的說明書中闡述,并且,部分優點可從說明書中變得顯而易見,或者通過實施本發明而了解。本發明的目的和其他優點可通過說明書以及附圖中所特別指出的內容中來實現和獲得。

技術特征:

1.一種金屬解構展擴成形方法,其特征在于,包括以下步驟:

2.根據權利要求1所述的解構展擴成形方法,其特征在于,所述步驟4包括:

3.根據權利要求2所述的解構展擴成形方法,其特征在于,步驟s45中,所述停止迭代條件為:

4.根據權利要求2所述的解構展擴成形方法,其特征在于,步驟s45中,所述成形條件為第n模擬成形坯料設計結構模擬成形時的參數。

5.根據權利要求1所述的解構展擴成形方法,其特征在于,步驟2中,所述坯料選用等厚度軋制板坯,滿足tp≥tm,其中tp為坯料厚度,tm為目標成形結構厚度,單位mm。

6.根據權利要求5所述的解構展擴成形方法,其特征在于,步驟2中,所述坯料滿足vp≥vm,其中vp為坯料體積,vm為目標成形結構體積,單位mm3。

7.根據權利要求6所述的解構展擴成形方法,其特征在于,步驟2中,所述坯料滿足np=nm,其中np為坯料開孔數量,nm為目標成形結構中空環孔數量。

8.根據權利要求1所述的解構展擴成形方法,其特征在于,步驟2中,所述平面構型為關鍵點連接的平面構型,所述關鍵點的數量等于所述目標成形結構中近似直線段交點的數量。

9.根據權利要求1所述的解構展擴成形方法,其特征在于,步驟5中,所述擴張方法為施加壓力于坯料開孔的內表面使孔口加大,坯料發生變形;所述拉制方法為施加拉力于坯料開槽的外圍使孔口加大,坯料發生變形。

10.根據權利要求1所述的解構展擴成形方法,其特征在于,所述金屬結構產品包括單孔金屬框體結構產品和/或多孔金屬框體結構產品,所述孔包括多邊形孔。

技術總結

本發明涉及金屬加工技術領域,尤其涉及一種金屬解構展擴成形方法,解決現有金屬構件加工工藝材料利用率低;周期長,成本高,性能均勻性差問題之一。包括:根據金屬結構產品模型,設計目標成形結構;根據目標成形結構,將目標成形結構解構為平面構型,根據平面構型設計坯料,獲得坯料設計結構;根據坯料設計結構,進行坯料加工;根據目標成形結構和坯料設計結構,確定坯料設計結構成形條件;根據坯料設計結構成形條件,將坯料用擴張方法或拉制方法展擴成形;對展擴成形后的坯料進行局部整形,獲得金屬結構產品。通過本發明方法成形的產品滿足性能和尺寸要求的同時,提高了材料利用率,降低了加工周期和成本。

技術研發人員:李保永,劉奇,張鐵軍,秦中環,劉昊天,李信

受保護的技術使用者:北京航星機器制造有限公司

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!