一種大型的探傷室大門的制作方法

本發明涉及探傷室,具體為一種大型的探傷室大門。

背景技術:

1、探傷室大門有幾種類型,輻射源不同,對應的大門要求也不同,有門體掛鉛板屏蔽、有混凝土門。隨著科技的不斷發展,設備大型化的趨勢已經逐漸顯現。更大的輪船、或更大的鍋爐等,越來越大的大型焊接結構件需要探傷,因此探傷室的容積需要也越來越大。相應的口門尺寸越大。澆筑混凝土的探傷室大門因為施工方便,能吸收射線和散射射線,防護成本低、效果好,在大型工業探傷領域更常見。當門體尺寸增大,大門自重達幾千噸后,對安全性、可維護性要求更高。

2、現有的探傷室大門形式類同工業車間大門,自帶驅動走輪行走,走輪在溝槽內軌道上,其供電跟隨門體移動。由于門體自重大,輪壓大,走輪連在門體下,始終處于重載。對于大型重型探傷室大門,運動部件均在門體下,與門連接為一體,維護不便,零部件更換也較為困難,安全性較差。

技術實現思路

1、本發明的目的在于提供一種大型的探傷室大門,以解決上述背景技術中提出的問題。

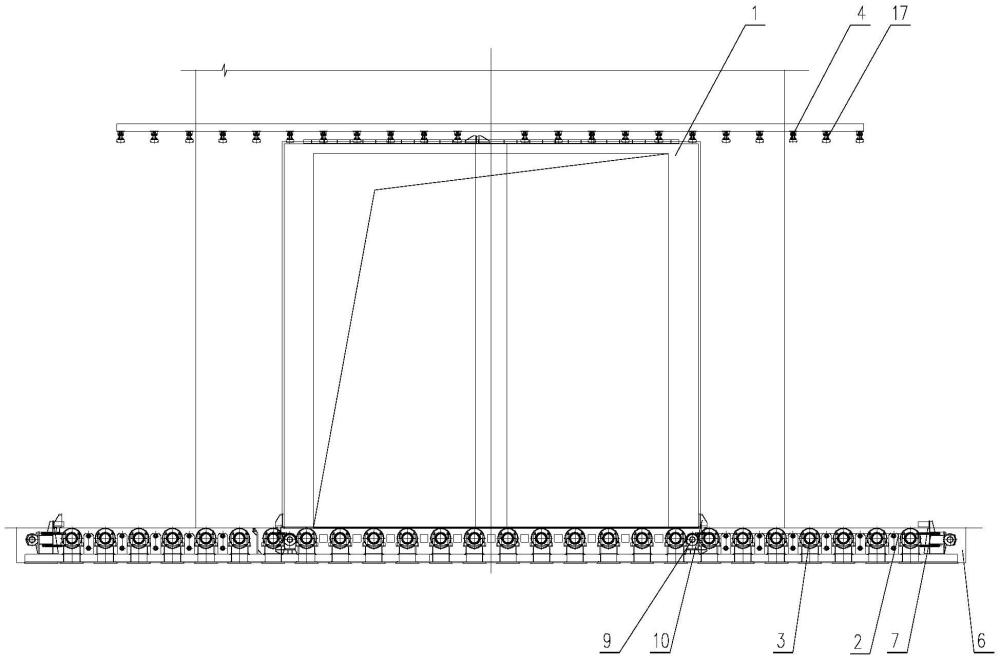

2、為實現上述目的,本發明提供如下技術方案:一種大型的探傷室大門,包括大門門體、門體牽引系統、門體固定支撐滾輪以及電控系統,所述大門門體整體呈方形結構,所述大門門體下部移動的全部區域上設置有門槽,所述門槽為矩形截面的凹槽,所述門體固定支撐滾輪設置在門槽中;所述大門門體由設置在門槽中的門體牽引系統驅動,所述門體牽引系統由鏈條和主動鏈輪、轉向鏈輪組成,其中鏈條與大門門體相連,所述主動鏈輪由驅動電機驅動,所述鏈條繞過轉向鏈輪并與主動鏈輪相連,所述電控系統電性連接有行程開關。

3、優選的,所述大門門體外表面設置為鋼板,在鋼板內部澆筑混凝土,且混凝土內均勻設置鋼筋網片。

4、優選的,所述門體固定支撐滾輪均勻設置,且按照大門門體厚度尺寸對稱分開放置;所述大門門體底部對應設置有滾輪軌道,所述滾輪軌道由合金鋼板制成,所述滾輪軌道卡在門體固定支撐滾輪上。

5、優選的,所述大門門體和鏈條采用鏈條托塊連接,所述驅動電機與主動鏈輪之間設置有減速器。

6、優選的,所述門槽上架設有通道蓋板,所述通道蓋板由若干塊獨立的板體組成;且在所述通道蓋板上與門體固定支撐滾輪對應的位置設置有矩形仿形槽,所述門體固定支撐滾輪上部從矩形仿形槽中穿出通道蓋板;所述通道蓋板兩側設置有楔塊。

7、優選的,所述大門門體上部的門架上均勻設置有導向支架,在大門門體上部沿著長度方向對稱設置有兩條導向板;所述導向支架下部安裝有導向輪,所述導向輪處于兩條導向板之間。

8、與現有技術相比,本發明的有益效果是:本發明采用鏈條牽引系統驅動,支撐滾輪固定于門坑地面上,為從動輪,是配合牽引系統將門體移動,門體的驅動牽引系統和支撐滾輪各自獨立,便于日常維護和緊急情況處理。支撐滾輪不再始終負載,也延長了使用壽命;設置上部導向,保證行走平穩,提高安全性和可靠性。設置通道蓋板為了進出探傷室工件運輸車提供運行通道且不影響大門的開關。

技術特征:

1.一種大型的探傷室大門,其特征在于:包括大門門體(1)、門體牽引系統(2)、門體固定支撐滾輪(3)以及電控系統,所述大門門體(1)整體呈方形結構,所述大門門體(1)下部移動的全部區域上設置有門槽(6),所述門槽(6)為矩形截面的凹槽,所述門體固定支撐滾輪(3)設置在門槽(6)中;所述大門門體(1)由設置在門槽(6)中的門體牽引系統(2)驅動,所述門體牽引系統(2)由鏈條(7)和主動鏈輪(8)、轉向鏈輪(9)組成,其中鏈條(7)與大門門體(1)相連,所述主動鏈輪(8)由驅動電機(11)驅動,所述鏈條(7)繞過轉向鏈輪(9)并與主動鏈輪(8)相連,所述電控系統電性連接有行程開關。

2.根據權利要求1所述的一種大型的探傷室大門,其特征在于:所述大門門體(1)外表面設置為鋼板,在鋼板內部澆筑混凝土,且混凝土內均勻設置鋼筋網片。

3.根據權利要求1所述的一種大型的探傷室大門,其特征在于:所述門體固定支撐滾輪(3)均勻設置,且按照大門門體(1)厚度尺寸對稱分開放置;所述大門門體(1)底部對應設置有滾輪軌道(13),所述滾輪軌道(13)由合金鋼板制成,所述滾輪軌道(13)卡在門體固定支撐滾輪(3)上。

4.根據權利要求1所述的一種大型的探傷室大門,其特征在于:所述大門門體(1)和鏈條(7)采用鏈條托塊(10)連接,所述驅動電機(11)與主動鏈輪(8)之間設置有減速器(12)。

5.根據權利要求1所述的一種大型的探傷室大門,其特征在于:所述門槽(6)上架設有通道蓋板(5),所述通道蓋板(5)由若干塊獨立的板體組成;且在所述通道蓋板(5)上與門體固定支撐滾輪(3)對應的位置設置有矩形仿形槽(14),所述門體固定支撐滾輪(3)上部從矩形仿形槽(14)中穿出通道蓋板(5);所述通道蓋板(5)兩側設置有楔塊(15)。

6.根據權利要求1所述的一種大型的探傷室大門,其特征在于:所述大門門體(1)上部的門架上均勻設置有導向支架(4),在大門門體(1)上部沿著長度方向對稱設置有兩條導向板(16);所述導向支架(4)下部安裝有導向輪(17),所述導向輪(17)處于兩條導向板(16)之間。

技術總結

本發明涉及探傷室技術領域,具體公開了一種大型的探傷室大門,包括大門門體、門體牽引系統、門體固定支撐滾輪以及電控系統,所述大門門體整體呈方形結構,所述大門門體下部移動的全部區域上設置有門槽,所述門槽為矩形截面的凹槽,所述門體固定支撐滾輪設置在門槽中;所述大門門體由設置在門槽中的門體牽引系統驅動,所述門體牽引系統由鏈條和主動鏈輪、轉向鏈輪組成,其中鏈條與大門門體相連,所述主動鏈輪由驅動電機驅動,所述鏈條繞過轉向鏈輪并與主動鏈輪相連,所述電控系統電性連接有行程開關;本發明不同于以往車間大門,門體自帶驅動走輪行走在門槽內的軌道上,便于日常維護和緊急情況處理。

技術研發人員:慎辰,張吉平,潘潤道,蔣夢嫣,陳子康,苗志一,單珊

受保護的技術使用者:中船第九設計研究院工程有限公司

技術研發日:

技術公布日:2024/10/21

- 還沒有人留言評論。精彩留言會獲得點贊!